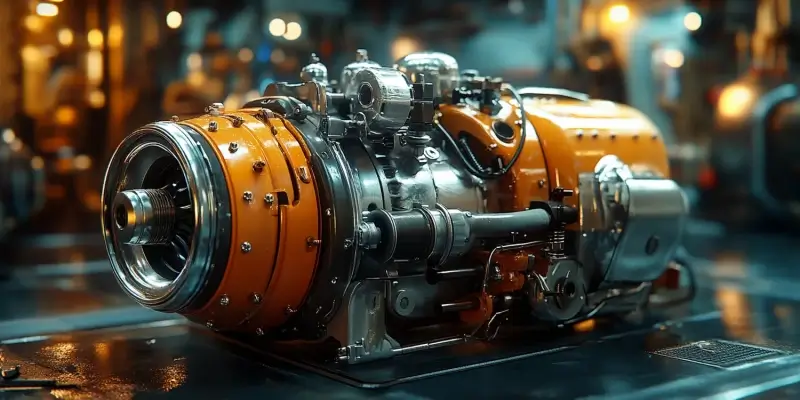

Projektowanie części maszyn to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych oraz funkcjonalnych. Na początku istotne jest zrozumienie, jakie zadania ma spełniać dana część w kontekście całego systemu. Należy dokładnie określić wymagania dotyczące wytrzymałości, trwałości oraz efektywności działania. W tym celu inżynierowie często korzystają z zaawansowanych narzędzi komputerowych, takich jak programy CAD, które umożliwiają tworzenie precyzyjnych modeli 3D. Kolejnym ważnym elementem jest dobór odpowiednich materiałów, które będą w stanie sprostać warunkom pracy. W zależności od zastosowania, mogą to być metale, tworzywa sztuczne lub kompozyty. Dobrze zaprojektowana część musi również uwzględniać procesy produkcyjne oraz montażowe, co oznacza, że projektanci muszą współpracować z technologami i specjalistami ds. produkcji.

Jakie narzędzia są najczęściej używane w projektowaniu części maszyn

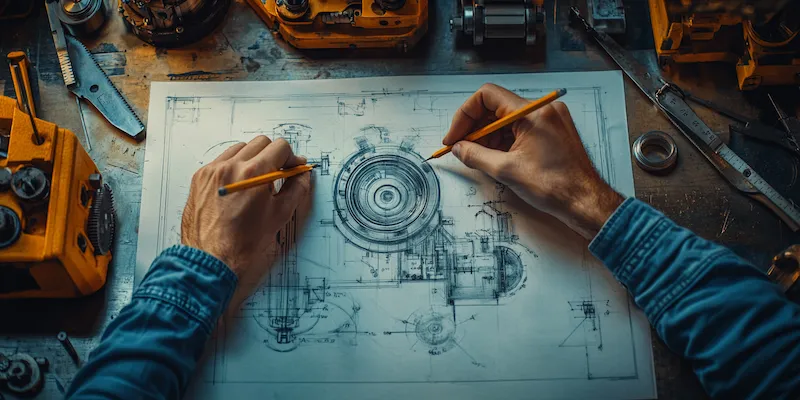

W dzisiejszych czasach projektowanie części maszyn opiera się na różnorodnych narzędziach i technologiach, które znacząco ułatwiają pracę inżynierów. Programy CAD, takie jak SolidWorks czy AutoCAD, są podstawą w procesie tworzenia modeli 3D oraz rysunków technicznych. Dzięki nim można szybko wprowadzać zmiany i testować różne warianty konstrukcyjne. Oprócz tego, inżynierowie często korzystają z symulacji komputerowych, które pozwalają na analizę zachowania części w różnych warunkach obciążeniowych. Warto również wspomnieć o oprogramowaniu do analizy elementów skończonych (FEA), które umożliwia przewidywanie punktów krytycznych oraz potencjalnych miejsc awarii. Współczesne technologie druku 3D stają się coraz bardziej popularne w prototypowaniu części maszyn, co pozwala na szybkie testowanie pomysłów przed wdrożeniem ich do produkcji seryjnej.

Jakie są najważniejsze etapy procesu projektowania części maszyn

Proces projektowania części maszyn składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia optymalnych rezultatów. Pierwszym krokiem jest analiza potrzeb i wymagań klienta lub rynku, co pozwala na określenie funkcji oraz parametrów technicznych nowej części. Następnie następuje faza koncepcyjna, gdzie inżynierowie opracowują wstępne szkice oraz modele 3D. Po zatwierdzeniu koncepcji przechodzi się do szczegółowego projektowania, które obejmuje dobór materiałów oraz technologii produkcji. Ważnym elementem jest również przeprowadzenie analizy kosztów oraz czasu realizacji projektu. Po zakończeniu etapu projektowania następuje faza prototypowania, gdzie tworzony jest model fizyczny nowej części w celu przetestowania jej funkcjonalności i wytrzymałości. Ostatnim krokiem jest przygotowanie dokumentacji technicznej oraz instrukcji montażu, co jest niezbędne dla dalszej produkcji oraz użytkowania maszyny.

Jakie wyzwania stoją przed inżynierami przy projektowaniu części maszyn

Projektowanie części maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość końcowego produktu oraz jego efektywność. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się norm i standardów branżowych, co wymaga ciągłego aktualizowania wiedzy i umiejętności inżynierów. Dodatkowo, rosnące oczekiwania klientów dotyczące wydajności i niezawodności produktów sprawiają, że inżynierowie muszą poszukiwać innowacyjnych rozwiązań technologicznych. Złożoność współczesnych systemów mechanicznych sprawia również, że projektanci muszą uwzględniać interakcje między różnymi komponentami maszyny oraz ich wpływ na całość konstrukcji. Problemy związane z ograniczeniami budżetowymi i czasowymi mogą dodatkowo komplikować proces projektowy, dlatego ważne jest umiejętne zarządzanie zasobami oraz planowanie działań.

Jakie są najnowsze trendy w projektowaniu części maszyn

W ostatnich latach projektowanie części maszyn przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów projektowych, która pozwala na szybsze i bardziej efektywne tworzenie modeli oraz dokumentacji. Wykorzystanie sztucznej inteligencji w projektowaniu umożliwia analizę dużych zbiorów danych oraz optymalizację konstrukcji na podstawie wcześniejszych doświadczeń. Kolejnym istotnym kierunkiem rozwoju jest zrównoważony rozwój, który staje się kluczowym elementem w projektowaniu nowych części. Inżynierowie coraz częściej poszukują materiałów ekologicznych oraz metod produkcji, które minimalizują wpływ na środowisko. W kontekście produkcji, technologia druku 3D zyskuje na znaczeniu, umożliwiając szybkie prototypowanie oraz wytwarzanie skomplikowanych kształtów, które byłyby trudne do osiągnięcia tradycyjnymi metodami.

Jakie umiejętności są niezbędne dla inżynierów zajmujących się projektowaniem części maszyn

Aby skutecznie projektować części maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Umiejętność posługiwania się programami CAD i innymi narzędziami inżynieryjnymi jest kluczowa dla tworzenia precyzyjnych modeli oraz rysunków technicznych. Dodatkowo, inżynierowie powinni być zaznajomieni z metodami analizy elementów skończonych (FEA), co pozwala im na przewidywanie zachowania części pod różnymi obciążeniami. Współczesne projektowanie wymaga również umiejętności pracy w zespole oraz efektywnej komunikacji, ponieważ projekty często realizowane są przez interdyscyplinarne grupy specjalistów. Zdolność do kreatywnego myślenia i rozwiązywania problemów jest niezwykle ważna, gdyż inżynierowie muszą często stawiać czoła nieprzewidzianym wyzwaniom.

Jakie są najczęstsze błędy popełniane podczas projektowania części maszyn

Podczas projektowania części maszyn inżynierowie mogą napotkać wiele pułapek, które mogą prowadzić do poważnych problemów w późniejszym etapie produkcji lub użytkowania. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań funkcjonalnych i technicznych, co może skutkować stworzeniem elementu, który nie spełnia oczekiwań klienta lub nie działa zgodnie z zamierzeniami. Innym powszechnym problemem jest niedostateczna analiza materiałów – wybór niewłaściwego surowca może prowadzić do osłabienia konstrukcji lub zwiększenia kosztów produkcji. Błędy w obliczeniach wytrzymałościowych również mogą mieć katastrofalne skutki, dlatego tak ważne jest przeprowadzanie dokładnych symulacji i testów przed wdrożeniem projektu do produkcji. Często zdarza się także pomijanie aspektów związanych z procesem montażu – jeśli część nie będzie łatwa do złożenia, może to prowadzić do opóźnień i dodatkowych kosztów.

Jakie znaczenie ma współpraca między działami w procesie projektowania

Współpraca między różnymi działami w firmie zajmującej się projektowaniem części maszyn odgrywa kluczową rolę w osiąganiu sukcesu projektu. Inżynierowie mechanicy muszą ściśle współpracować z technologami produkcji, aby zapewnić, że zaprojektowane elementy będą możliwe do wyprodukowania przy użyciu dostępnych technologii i materiałów. Również dział jakości powinien być zaangażowany od samego początku procesu projektowego, aby upewnić się, że wszystkie normy i standardy są przestrzegane. Współpraca z działem zakupów jest równie ważna – inżynierowie muszą mieć świadomość dostępności materiałów oraz ich kosztów, aby uniknąć niespodzianek podczas realizacji projektu. Komunikacja między działami pozwala także na szybsze rozwiązywanie problemów oraz eliminowanie potencjalnych konfliktów już na etapie projektowania. Dział marketingu również ma swoje miejsce w tym procesie – ich wiedza o potrzebach klientów może pomóc inżynierom lepiej dostosować projekt do oczekiwań rynku.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu części maszyn

Przyszłość projektowania części maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z głównych kierunków rozwoju jest dalsza automatyzacja procesów projektowych poprzez wykorzystanie sztucznej inteligencji oraz uczenia maszynowego. Te technologie mogą znacznie przyspieszyć proces tworzenia modeli oraz analizowania danych, co pozwoli inżynierom skupić się na bardziej kreatywnych aspektach pracy. Również rozwój technologii druku 3D otwiera nowe możliwości w zakresie prototypowania i produkcji niestandardowych części o skomplikowanych kształtach. W kontekście zrównoważonego rozwoju coraz większy nacisk kładzie się na wykorzystanie materiałów ekologicznych oraz energooszczędnych procesów produkcyjnych. Integracja systemów IoT w maszynach umożliwi monitorowanie ich pracy w czasie rzeczywistym oraz przewidywanie awarii przed ich wystąpieniem, co zwiększy efektywność operacyjną i zmniejszy koszty eksploatacji.

Jakie są kluczowe czynniki wpływające na innowacyjność w projektowaniu części maszyn

Innowacyjność w projektowaniu części maszyn jest kluczowym czynnikiem, który pozwala firmom utrzymać konkurencyjność na rynku. Jednym z najważniejszych aspektów jest kultura organizacyjna, która sprzyja kreatywności i otwartości na nowe pomysły. Firmy, które inwestują w rozwój swoich pracowników oraz tworzą środowisko sprzyjające eksperymentowaniu, mają większe szanse na wprowadzenie innowacyjnych rozwiązań. Kolejnym czynnikiem jest dostęp do nowoczesnych technologii oraz narzędzi, które umożliwiają szybkie prototypowanie i testowanie nowych koncepcji. Współpraca z uczelniami wyższymi oraz instytutami badawczymi może również przyczynić się do wzrostu innowacyjności poprzez wymianę wiedzy i doświadczeń. Wreszcie, analiza trendów rynkowych oraz wsłuchiwanie się w potrzeby klientów pozwala inżynierom lepiej dostosować swoje projekty do oczekiwań rynku, co może prowadzić do powstania przełomowych produktów.