Projektowanie maszyn roboczych to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim, inżynierowie muszą zrozumieć wymagania funkcjonalne, które maszyna ma spełniać. Oznacza to, że należy dokładnie określić, jakie zadania maszyna ma wykonywać oraz w jakich warunkach będzie pracować. Kolejnym istotnym elementem jest dobór odpowiednich materiałów, które zapewnią trwałość i niezawodność urządzenia. W tym kontekście ważne jest również uwzględnienie kosztów produkcji oraz dostępności surowców. W procesie projektowania nie można zapominać o ergonomii i bezpieczeństwie użytkowników, co oznacza, że maszyny powinny być łatwe w obsłudze oraz nie stwarzać zagrożeń dla operatorów. Również analiza wydajności energetycznej jest kluczowa, ponieważ nowoczesne maszyny powinny być oszczędne i przyjazne dla środowiska.

Jakie technologie są wykorzystywane w projektowaniu maszyn roboczych

Współczesne projektowanie maszyn roboczych opiera się na zaawansowanych technologiach, które znacząco ułatwiają cały proces. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które pozwala inżynierom na tworzenie precyzyjnych modeli 3D maszyn. Dzięki temu możliwe jest szybkie wprowadzanie zmian oraz symulacja działania urządzenia przed jego fizycznym wytworzeniem. Ponadto, technologia druku 3D zyskuje na popularności w prototypowaniu części maszyn, co pozwala na szybsze testowanie i weryfikację pomysłów. Warto również zwrócić uwagę na rozwój technologii sensorów i automatyki, które umożliwiają monitorowanie pracy maszyn oraz ich zdalne sterowanie. Dzięki zastosowaniu sztucznej inteligencji możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie awarii przed ich wystąpieniem. Integracja systemów IoT (Internet of Things) staje się coraz bardziej powszechna w projektowaniu maszyn roboczych, co pozwala na zbieranie danych o ich pracy i analizę efektywności.

Jakie są najczęstsze wyzwania w projektowaniu maszyn roboczych

Projektowanie maszyn roboczych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z największych problemów jest konieczność dostosowania projektu do zmieniających się norm i regulacji prawnych dotyczących bezpieczeństwa i ochrony środowiska. Inżynierowie muszą być na bieżąco ze wszystkimi zmianami w przepisach, aby uniknąć problemów podczas certyfikacji gotowych produktów. Kolejnym wyzwaniem jest zarządzanie czasem i budżetem projektu. Często zdarza się, że nieprzewidziane komplikacje prowadzą do opóźnień lub przekroczenia kosztów, co może negatywnie wpłynąć na rentowność przedsięwzięcia. Również współpraca między różnymi zespołami specjalistów może być trudna, szczególnie gdy każdy z nich ma swoje własne priorytety i cele. Niezbędne jest więc skuteczne zarządzanie projektem oraz komunikacja między członkami zespołu. Dodatkowo, testowanie prototypów może ujawnić problemy konstrukcyjne, które wymagają kolejnych poprawek i mogą znacznie wydłużyć czas realizacji projektu.

Jakie umiejętności są potrzebne do projektowania maszyn roboczych

Aby skutecznie projektować maszyny robocze, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na właściwy dobór komponentów i konstrukcji maszyny. Umiejętność posługiwania się oprogramowaniem CAD jest dziś standardem w branży inżynieryjnej i stanowi podstawę pracy nad projektami. Również znajomość programowania może być ogromnym atutem, szczególnie w kontekście automatyzacji procesów oraz integracji systemów elektronicznych z mechanicznymi. Ważna jest także umiejętność analitycznego myślenia oraz rozwiązywania problemów, co pozwala na szybką identyfikację błędów i ich korekcję podczas procesu projektowego. Komunikacja interpersonalna odgrywa kluczową rolę w pracy zespołowej – inżynierowie muszą umieć współpracować z innymi specjalistami oraz przedstawiać swoje pomysły w sposób zrozumiały dla osób spoza branży.

Jakie są najnowsze trendy w projektowaniu maszyn roboczych

W ostatnich latach projektowanie maszyn roboczych przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań rynku. Jednym z najważniejszych trendów jest automatyzacja, która pozwala na zwiększenie wydajności produkcji oraz redukcję kosztów operacyjnych. Wprowadzenie robotów przemysłowych do linii produkcyjnych stało się standardem, a ich zastosowanie w różnych branżach przynosi znaczne korzyści. Kolejnym istotnym trendem jest rozwój technologii sztucznej inteligencji, która umożliwia maszynom uczenie się na podstawie danych i dostosowywanie swoich działań do zmieniających się warunków. Dzięki temu maszyny stają się bardziej autonomiczne i efektywne. Również zrównoważony rozwój staje się kluczowym elementem projektowania maszyn roboczych. Inżynierowie coraz częściej poszukują rozwiązań, które minimalizują wpływ na środowisko, co obejmuje zarówno wybór materiałów, jak i optymalizację procesów produkcyjnych. Warto również zwrócić uwagę na rosnącą popularność Internetu Rzeczy (IoT), który pozwala na zbieranie danych z maszyn w czasie rzeczywistym i ich analizę, co przyczynia się do poprawy efektywności i przewidywania awarii.

Jakie są etapy procesu projektowania maszyn roboczych

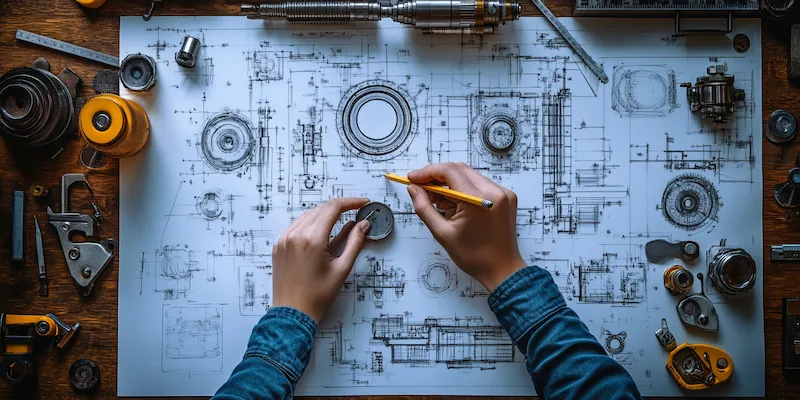

Proces projektowania maszyn roboczych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza wymagań, gdzie inżynierowie zbierają informacje na temat funkcji, jakie maszyna ma spełniać oraz warunków pracy. Na tym etapie ważne jest zrozumienie potrzeb klienta oraz specyfiki branży, w której maszyna będzie używana. Następnie następuje faza koncepcyjna, w której opracowywane są wstępne pomysły i szkice konstrukcyjne. W tej fazie inżynierowie mogą korzystać z oprogramowania CAD do tworzenia modeli 3D oraz symulacji działania maszyny. Po zatwierdzeniu koncepcji przechodzi się do fazy prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp jest testowany pod kątem wydajności i bezpieczeństwa, co pozwala na identyfikację ewentualnych problemów konstrukcyjnych. Po dokonaniu niezbędnych poprawek następuje etap produkcji seryjnej, gdzie maszyna jest wytwarzana na większą skalę. Ostatnim krokiem jest wdrożenie i serwisowanie maszyny u klienta, co często wiąże się z szkoleniem personelu oraz zapewnieniem wsparcia technicznego.

Jakie są zastosowania maszyn roboczych w różnych branżach

Maszyny robocze znajdują szerokie zastosowanie w wielu branżach, co czyni je niezbędnym elementem nowoczesnej produkcji. W przemyśle budowlanym wykorzystuje się różnorodne maszyny, takie jak koparki czy dźwigi, które znacznie ułatwiają prace ziemne oraz transport ciężkich materiałów. W sektorze motoryzacyjnym maszyny robocze są kluczowe w procesie montażu pojazdów – roboty przemysłowe wykonują precyzyjne zadania związane z spawaniem czy malowaniem karoserii. Również w przemyśle spożywczym maszyny odgrywają istotną rolę – automatyczne linie produkcyjne umożliwiają szybkie pakowanie i przetwarzanie żywności, co zwiększa efektywność produkcji oraz zapewnia wysoką jakość produktów. W branży medycznej maszyny robocze są wykorzystywane do produkcji sprzętu medycznego oraz w laboratoriach do automatyzacji procesów analitycznych. Wreszcie, w logistyce i magazynowaniu coraz częściej stosuje się systemy automatycznego składowania oraz transportu towarów, co pozwala na optymalizację przestrzeni oraz skrócenie czasu realizacji zamówień.

Jakie są wyzwania związane z utrzymaniem maszyn roboczych

Utrzymanie maszyn roboczych to kluczowy aspekt zapewnienia ich długotrwałej wydajności i niezawodności. Jednym z głównych wyzwań jest konieczność regularnego serwisowania urządzeń, co wiąże się z kosztami oraz czasem przestoju produkcji. Właściwe planowanie konserwacji jest niezbędne do uniknięcia nieprzewidzianych awarii, które mogą prowadzić do poważnych strat finansowych. Ponadto, wiele nowoczesnych maszyn wyposażonych jest w zaawansowane technologie elektroniczne i oprogramowanie, co sprawia, że ich diagnostyka może być skomplikowana i wymaga specjalistycznej wiedzy. Zmieniające się normy dotyczące bezpieczeństwa i ochrony środowiska również wpływają na wymagania dotyczące utrzymania maszyn – przedsiębiorstwa muszą dostosować swoje procedury do aktualnych regulacji prawnych. Kolejnym wyzwaniem jest zapewnienie odpowiedniego szkolenia dla personelu obsługującego maszyny; niewłaściwe użytkowanie może prowadzić do uszkodzeń sprzętu lub zagrożeń dla zdrowia pracowników.

Jakie są przyszłościowe kierunki rozwoju projektowania maszyn roboczych

Przyszłość projektowania maszyn roboczych zapowiada się niezwykle obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych, co pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Rozwój sztucznej inteligencji umożliwi tworzenie bardziej zaawansowanych systemów sterujących maszynami, które będą potrafiły samodzielnie podejmować decyzje oparte na analizie danych w czasie rzeczywistym. Również rozwój technologii IoT przyczyni się do lepszego monitorowania pracy maszyn oraz przewidywania awarii przed ich wystąpieniem dzięki zbieraniu danych o ich stanie technicznym. Zrównoważony rozwój stanie się kolejnym istotnym aspektem projektowania – inżynierowie będą poszukiwać rozwiązań minimalizujących wpływ na środowisko poprzez wybór ekologicznych materiałów oraz energooszczędnych technologii. Wreszcie, personalizacja maszyn roboczych dostosowanych do indywidualnych potrzeb klientów stanie się standardem; elastyczne linie produkcyjne będą mogły szybko reagować na zmieniające się wymagania rynku.