Projektowanie maszyn do obróbki szkła to skomplikowany proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim, należy zrozumieć specyfikę materiału, jakim jest szkło. Szkło jest materiałem kruchym, co oznacza, że wymaga precyzyjnych narzędzi oraz odpowiednich technik obróbczych, aby uniknąć jego uszkodzenia. W tym kontekście istotne jest również dobranie odpowiednich parametrów pracy maszyny, takich jak prędkość cięcia czy siła nacisku. Kolejnym ważnym aspektem jest ergonomia i bezpieczeństwo pracy. Maszyny muszą być zaprojektowane w taki sposób, aby minimalizować ryzyko wypadków oraz zapewniać komfort operatora. Również automatyzacja procesów obróbczych staje się coraz bardziej istotna, ponieważ pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Warto także zwrócić uwagę na materiały używane do budowy maszyn, które powinny charakteryzować się wysoką odpornością na działanie czynników zewnętrznych oraz długowiecznością.

Jakie technologie są wykorzystywane w projektowaniu maszyn do obróbki szkła

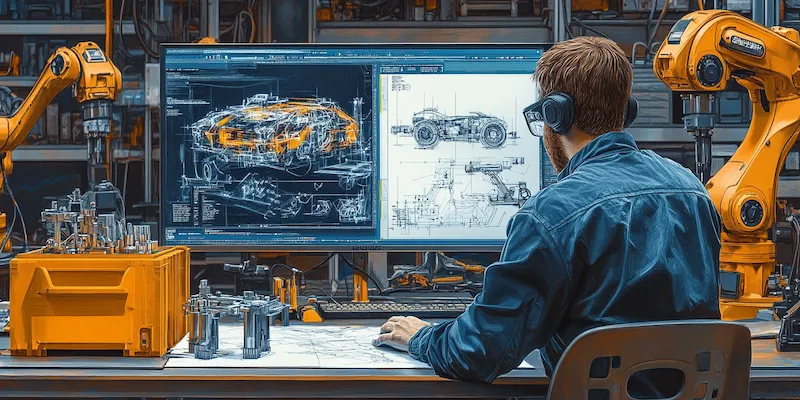

W projektowaniu maszyn do obróbki szkła wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności i precyzji procesów produkcyjnych. Jedną z najpopularniejszych technologii jest cięcie laserowe, które pozwala na uzyskanie bardzo dokładnych kształtów i wymiarów szkła. Dzięki zastosowaniu lasera można również minimalizować straty materiałowe oraz skracać czas produkcji. Inną istotną technologią jest szlifowanie CNC, które umożliwia automatyczne formowanie krawędzi szkła w sposób powtarzalny i precyzyjny. W ostatnich latach coraz większą popularność zdobywają maszyny wyposażone w systemy wizyjne, które pozwalają na kontrolę jakości w czasie rzeczywistym oraz identyfikację ewentualnych defektów. Dodatkowo, technologie związane z automatyzacją i robotyzacją procesów obróbczych stają się nieodłącznym elementem nowoczesnych linii produkcyjnych. Umożliwiają one nie tylko zwiększenie wydajności, ale także poprawę bezpieczeństwa pracy poprzez ograniczenie kontaktu ludzi z niebezpiecznymi elementami procesu produkcji.

Jakie wyzwania stoją przed projektantami maszyn do obróbki szkła

Projektanci maszyn do obróbki szkła napotykają wiele wyzwań, które mogą wpływać na efektywność i jakość produkcji. Jednym z głównych problemów jest konieczność dostosowania maszyn do różnych rodzajów szkła oraz ich właściwości fizycznych. Szkło może mieć różne grubości, twardości i skład chemiczny, co wymaga elastyczności w projektowaniu narzędzi i procesów obróbczych. Kolejnym wyzwaniem jest integracja nowoczesnych technologii z istniejącymi rozwiązaniami produkcyjnymi. Wiele zakładów ma już swoje sprawdzone maszyny i systemy, a ich modernizacja lub wymiana na nowe technologie może wiązać się z dużymi kosztami oraz przestojami w produkcji. Również zmieniające się normy ekologiczne i regulacje dotyczące ochrony środowiska stawiają przed projektantami nowe wymagania dotyczące efektywności energetycznej oraz minimalizacji odpadów produkcyjnych.

Jakie są przyszłościowe kierunki rozwoju maszyn do obróbki szkła

Przyszłość maszyn do obróbki szkła zapowiada się bardzo interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Wśród kluczowych kierunków rozwoju można wskazać dalszą automatyzację procesów produkcyjnych, która pozwoli na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Coraz więcej firm inwestuje w robotyzację linii produkcyjnych, co umożliwia szybsze i bardziej precyzyjne wykonywanie operacji obróbczych. Kolejnym istotnym trendem jest rozwój inteligentnych systemów zarządzania produkcją opartych na sztucznej inteligencji i analizie danych. Takie rozwiązania pozwalają na optymalizację procesów oraz lepsze przewidywanie potrzeb rynkowych. Również ekologia staje się coraz ważniejszym aspektem w projektowaniu maszyn do obróbki szkła – producenci starają się tworzyć urządzenia bardziej przyjazne dla środowiska poprzez zmniejszenie zużycia energii oraz ograniczenie emisji szkodliwych substancji. Na horyzoncie pojawiają się także innowacyjne materiały kompozytowe oraz nanotechnologie, które mogą znacząco wpłynąć na jakość i trwałość narzędzi wykorzystywanych w obróbce szkła.

Jakie są najważniejsze trendy w projektowaniu maszyn do obróbki szkła

W ostatnich latach w projektowaniu maszyn do obróbki szkła można zauważyć kilka istotnych trendów, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jednym z kluczowych trendów jest rosnące zainteresowanie technologiami cyfrowymi, które umożliwiają zdalne monitorowanie i zarządzanie procesami produkcyjnymi. Dzięki temu operatorzy mogą na bieżąco śledzić parametry pracy maszyn oraz szybko reagować na ewentualne problemy. Wzrost znaczenia technologii Internetu Rzeczy (IoT) również ma wpływ na rozwój maszyn do obróbki szkła, umożliwiając integrację różnych urządzeń w jedną sieć, co pozwala na lepszą komunikację i koordynację działań. Kolejnym istotnym trendem jest personalizacja produktów szklanych, która staje się coraz bardziej popularna wśród klientów. W odpowiedzi na te potrzeby projektanci maszyn muszą tworzyć rozwiązania, które umożliwiają elastyczną produkcję małych serii wyrobów o różnych kształtach i wymiarach. Warto również zwrócić uwagę na rozwój technologii druku 3D, która może zrewolucjonizować sposób produkcji elementów szklanych, pozwalając na tworzenie skomplikowanych struktur oraz wzorów, które wcześniej były trudne do osiągnięcia.

Jakie są kluczowe czynniki wpływające na efektywność maszyn do obróbki szkła

Efektywność maszyn do obróbki szkła zależy od wielu czynników, które mają bezpośredni wpływ na jakość i wydajność produkcji. Przede wszystkim, kluczowym elementem jest jakość używanych narzędzi i materiałów eksploatacyjnych. Narzędzia muszą być wykonane z wysokiej jakości materiałów, które zapewniają długą żywotność oraz odporność na zużycie. Również regularne konserwacje i przeglądy techniczne maszyn są niezbędne do utrzymania ich w dobrym stanie oraz zapewnienia ciągłości produkcji. Kolejnym czynnikiem wpływającym na efektywność jest odpowiednie zaprogramowanie procesów obróbczych. Ustawienia maszyny powinny być dostosowane do specyfiki obrabianego szkła oraz wymagań dotyczących finalnego produktu. Warto również zwrócić uwagę na szkolenie operatorów maszyn, którzy powinni posiadać odpowiednią wiedzę i umiejętności, aby skutecznie obsługiwać urządzenia oraz reagować na ewentualne problemy. Dodatkowo, organizacja pracy w zakładzie ma ogromne znaczenie – dobrze zaplanowane procesy logistyczne oraz przepływ materiałów mogą znacznie zwiększyć wydajność całej produkcji.

Jakie są zalety automatyzacji w projektowaniu maszyn do obróbki szkła

Automatyzacja w projektowaniu maszyn do obróbki szkła przynosi wiele korzyści zarówno dla producentów, jak i dla samych operatorów. Jedną z głównych zalet automatyzacji jest zwiększenie wydajności produkcji. Maszyny automatyczne mogą pracować przez dłuższy czas bez przerw, co pozwala na realizację większej liczby zamówień w krótszym czasie. Dzięki temu przedsiębiorstwa mogą lepiej odpowiadać na potrzeby rynku oraz zwiększać swoje zyski. Kolejną istotną zaletą jest poprawa jakości produktów. Automatyczne systemy obróbcze charakteryzują się wysoką precyzją i powtarzalnością procesów, co przekłada się na lepsze rezultaty końcowe. Zmniejsza to również ryzyko wystąpienia wad produkcyjnych oraz reklamacji ze strony klientów. Automatyzacja przyczynia się także do poprawy bezpieczeństwa pracy – maszyny mogą wykonywać niebezpieczne operacje, co ogranicza kontakt ludzi z potencjalnymi zagrożeniami. Dodatkowo, automatyzacja pozwala na optymalizację kosztów operacyjnych poprzez zmniejszenie liczby pracowników potrzebnych do obsługi linii produkcyjnej oraz redukcję błędów ludzkich.

Jakie umiejętności są potrzebne do projektowania maszyn do obróbki szkła

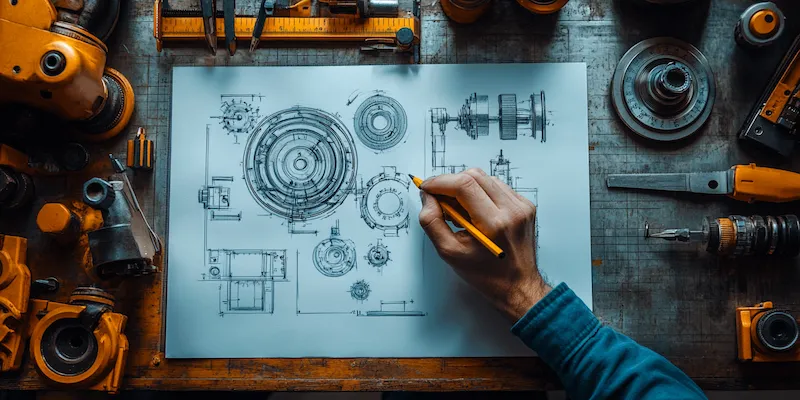

Projektowanie maszyn do obróbki szkła to dziedzina wymagająca szerokiego zakresu umiejętności oraz wiedzy technicznej. Kluczową kompetencją jest znajomość zasad inżynierii mechanicznej oraz materiałowej, co pozwala na właściwe dobranie komponentów i materiałów do budowy maszyn. Projektanci muszą również posiadać umiejętności związane z programowaniem systemów sterujących oraz automatyzacją procesów produkcyjnych. W dzisiejszych czasach coraz większe znaczenie ma także znajomość technologii informacyjnych oraz systemów CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D maszyn przed ich fizycznym wykonaniem. Umiejętność analizy danych i optymalizacji procesów również staje się coraz bardziej pożądana w tej branży – projektanci muszą potrafić interpretować wyniki testów i badań w celu doskonalenia swoich rozwiązań. Ponadto, ważna jest zdolność do pracy zespołowej oraz komunikacji z innymi specjalistami, takimi jak inżynierowie elektrycy czy programiści, aby wspólnie opracować kompleksowe rozwiązania dostosowane do potrzeb klientów.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn do obróbki szkła

Podczas projektowania maszyn do obróbki szkła można napotkać wiele pułapek i błędów, które mogą negatywnie wpłynąć na efektywność produkcji oraz jakość wyrobów końcowych. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta i specyfiki obrabianego materiału. Niezrozumienie potrzeb użytkownika może prowadzić do stworzenia maszyny o niewłaściwych parametrach technicznych lub funkcjonalnościach, które nie spełniają oczekiwań rynku. Innym powszechnym problemem jest niewłaściwe dobranie narzędzi skrawających lub materiałów eksploatacyjnych, co może skutkować szybszym zużyciem narzędzi lub niską jakością obrabianych elementów. Również brak odpowiednich testów prototypowych przed wdrożeniem maszyny do produkcji może prowadzić do wykrycia poważnych usterek dopiero po rozpoczęciu pracy w zakładzie, co generuje dodatkowe koszty związane z naprawami czy modyfikacjami. Ponadto, nieodpowiednia ergonomia stanowiska pracy może prowadzić do dyskomfortu operatora oraz zwiększonego ryzyka wypadków przy pracy.