Projektowanie maszyn dla przemysłu to złożony proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które muszą być spełnione przez nową maszynę. W tym etapie inżynierowie zbierają informacje na temat wymagań dotyczących wydajności, funkcjonalności oraz bezpieczeństwa. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice i modele 3D, które pomagają wizualizować projekt. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów, komponentów oraz technologii produkcji. Inżynierowie muszą również uwzględnić aspekty ergonomiczne oraz łatwość obsługi maszyny. Po zakończeniu fazy projektowej następuje etap prototypowania, gdzie tworzony jest pierwszy model maszyny, który następnie poddawany jest testom. Testy te mają na celu sprawdzenie funkcjonalności oraz identyfikację ewentualnych problemów, które mogą wystąpić podczas eksploatacji.

Jakie technologie są wykorzystywane w projektowaniu maszyn

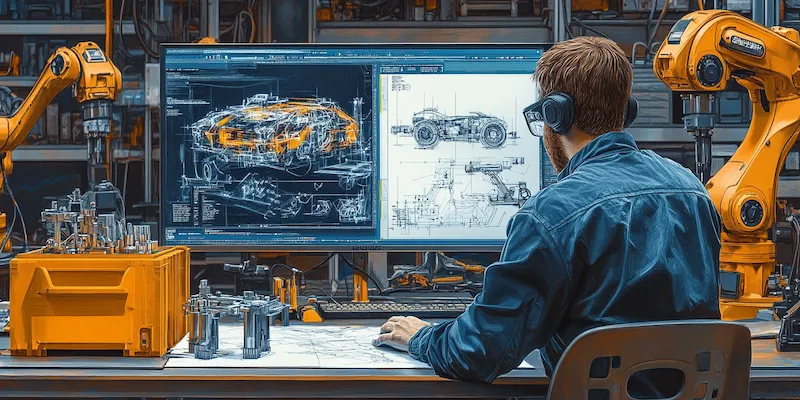

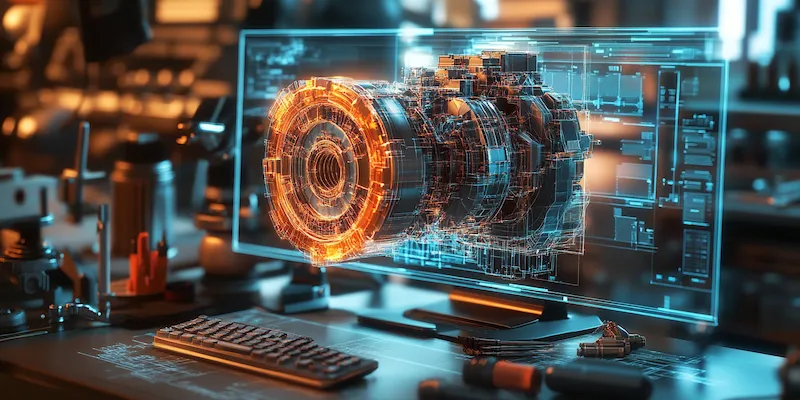

W dzisiejszych czasach projektowanie maszyn dla przemysłu opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność i precyzję procesu. Jednym z kluczowych narzędzi wykorzystywanych w tym zakresie są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz schematów technicznych. Dzięki nim inżynierowie mogą szybko wprowadzać zmiany oraz analizować różne warianty konstrukcyjne. Inną istotną technologią jest symulacja komputerowa, która pozwala na przewidywanie zachowań maszyny w różnych warunkach pracy. Umożliwia to identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji prototypu. Warto także wspomnieć o technologii druku 3D, która zyskuje coraz większe znaczenie w prototypowaniu części maszyn. Dzięki niej można szybko i tanio wytwarzać skomplikowane elementy konstrukcyjne. Ponadto, automatyzacja i robotyzacja procesów produkcyjnych stają się standardem w nowoczesnych zakładach przemysłowych, co wpływa na zwiększenie wydajności oraz redukcję kosztów produkcji.

Jakie są najważniejsze trendy w projektowaniu maszyn dla przemysłu

W ostatnich latach obserwuje się szereg istotnych trendów w projektowaniu maszyn dla przemysłu, które mają na celu zwiększenie efektywności oraz zrównoważonego rozwoju. Jednym z najważniejszych kierunków jest automatyzacja procesów produkcyjnych, która pozwala na znaczne obniżenie kosztów operacyjnych oraz zwiększenie wydajności. W związku z tym wiele firm inwestuje w nowoczesne systemy robotyczne oraz inteligentne maszyny zdolne do samodzielnego podejmowania decyzji. Kolejnym istotnym trendem jest rozwój technologii IoT (Internet of Things), która umożliwia zdalne monitorowanie i zarządzanie maszynami. Dzięki temu możliwe jest szybkie reagowanie na awarie oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Również ekologia staje się coraz ważniejszym aspektem projektowania maszyn; producenci dążą do tworzenia urządzeń energooszczędnych oraz wykorzystujących materiały przyjazne dla środowiska. Wreszcie, rozwój sztucznej inteligencji wpływa na sposób projektowania i eksploatacji maszyn; algorytmy AI mogą analizować dane z pracy urządzeń i sugerować optymalne rozwiązania czy modyfikacje konstrukcyjne.

Jakie umiejętności są niezbędne do pracy w projektowaniu maszyn

Aby skutecznie pracować w dziedzinie projektowania maszyn dla przemysłu, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Umiejętność posługiwania się programami CAD jest kluczowa; inżynierowie muszą być biegli w tworzeniu modeli 3D oraz schematów technicznych. Również znajomość symulacji komputerowej oraz analizy wytrzymałościowej jest bardzo cenna, ponieważ pozwala na przewidywanie zachowań konstrukcji w różnych warunkach eksploatacyjnych. Oprócz umiejętności technicznych ważne są także kompetencje miękkie; inżynierowie często pracują w zespołach interdyscyplinarnych, dlatego umiejętność komunikacji i współpracy jest kluczowa dla sukcesu projektu. Kreatywność i zdolność do rozwiązywania problemów to kolejne cechy pożądane u specjalistów zajmujących się projektowaniem maszyn; często muszą oni stawiać czoła nietypowym wyzwaniom i znajdować innowacyjne rozwiązania.

Jakie są wyzwania w projektowaniu maszyn dla przemysłu

Projektowanie maszyn dla przemysłu wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność końcowego produktu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku. Klienci oczekują coraz bardziej zaawansowanych technologicznie rozwiązań, co wymusza na inżynierach ciągłe poszukiwanie innowacji oraz optymalizacji. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wiele zakładów przemysłowych korzysta z przestarzałych maszyn, co może utrudniać implementację nowoczesnych rozwiązań. Dodatkowo, inżynierowie muszą zmagać się z ograniczeniami budżetowymi oraz czasowymi, które mogą wpłynąć na jakość projektu. W kontekście globalizacji, projektanci muszą także uwzględniać różnice kulturowe oraz regulacje prawne obowiązujące w różnych krajach, co może skomplikować proces wprowadzania nowych produktów na rynek. Zmiany klimatyczne i rosnące wymagania dotyczące ochrony środowiska również stają się istotnym wyzwaniem; projektanci muszą tworzyć maszyny, które będą nie tylko wydajne, ale także ekologiczne i zgodne z obowiązującymi normami.

Jakie są kluczowe aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn dla przemysłu. Inżynierowie muszą przestrzegać rygorystycznych norm i standardów dotyczących bezpieczeństwa, które różnią się w zależności od branży oraz lokalizacji geograficznej. Kluczowym elementem jest analiza ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy można wprowadzić odpowiednie zabezpieczenia, takie jak osłony, czujniki czy systemy awaryjnego zatrzymywania. Ważne jest również uwzględnienie ergonomii w projekcie; maszyny powinny być zaprojektowane tak, aby były łatwe i bezpieczne w obsłudze dla operatorów. Szkolenie pracowników w zakresie bezpiecznego użytkowania maszyn to kolejny istotny element; nawet najlepiej zaprojektowana maszyna może stanowić zagrożenie, jeśli jej użytkownicy nie będą odpowiednio przeszkoleni. Również dokumentacja techniczna powinna zawierać jasne instrukcje dotyczące obsługi i konserwacji urządzenia, co przyczynia się do zwiększenia bezpieczeństwa pracy. Warto także pamiętać o regularnych przeglądach technicznych oraz konserwacji maszyn; ich zaniedbanie może prowadzić do awarii i wypadków.

Jakie są korzyści z zastosowania nowoczesnych narzędzi w projektowaniu maszyn

Zastosowanie nowoczesnych narzędzi w projektowaniu maszyn dla przemysłu przynosi szereg korzyści, które mogą znacząco wpłynąć na efektywność procesu produkcyjnego. Przede wszystkim narzędzia CAD umożliwiają szybkie tworzenie precyzyjnych modeli 3D oraz schematów technicznych, co przyspiesza fazę projektową i pozwala na łatwe wprowadzanie zmian. Dzięki symulacjom komputerowym inżynierowie mogą przewidywać zachowanie maszyny w różnych warunkach pracy jeszcze przed rozpoczęciem produkcji prototypu; to pozwala na identyfikację potencjalnych problemów oraz optymalizację konstrukcji. Wykorzystanie technologii druku 3D umożliwia szybkie prototypowanie części maszyn, co znacznie skraca czas realizacji projektu oraz obniża koszty produkcji. Nowoczesne systemy zarządzania danymi pozwalają na zbieranie i analizowanie informacji dotyczących pracy maszyn, co sprzyja podejmowaniu lepszych decyzji dotyczących optymalizacji procesów produkcyjnych. Integracja technologii IoT umożliwia zdalne monitorowanie stanu maszyn oraz ich wydajności; dzięki temu można szybko reagować na awarie czy inne problemy operacyjne. Również automatyzacja procesów produkcyjnych przyczynia się do zwiększenia wydajności oraz redukcji kosztów operacyjnych; nowoczesne maszyny są często bardziej energooszczędne i wymagają mniej zasobów ludzkich do obsługi.

Jakie są przyszłościowe kierunki rozwoju w projektowaniu maszyn

Przemysł 4.0 oraz rozwój technologii cyfrowych mają znaczący wpływ na przyszłość projektowania maszyn dla przemysłu. Jednym z kluczowych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych; inteligentne maszyny zdolne do samodzielnego uczenia się i adaptacji do zmieniających się warunków staną się standardem w wielu branżach. W kontekście Internetu Rzeczy (IoT) przewiduje się coraz większe zastosowanie czujników i urządzeń komunikacyjnych w maszynach, co pozwoli na zbieranie danych o ich pracy w czasie rzeczywistym oraz optymalizację procesów produkcyjnych. Sztuczna inteligencja będzie odgrywać coraz większą rolę w analizie danych oraz podejmowaniu decyzji dotyczących eksploatacji maszyn; algorytmy AI będą mogły przewidywać awarie oraz sugerować najlepsze rozwiązania konstrukcyjne. Ekologia i zrównoważony rozwój również będą miały istotny wpływ na przyszłość projektowania; inżynierowie będą musieli tworzyć maszyny energooszczędne oraz wykorzystujące materiały przyjazne dla środowiska. Ponadto rozwój technologii druku 3D otworzy nowe możliwości w zakresie personalizacji produktów oraz szybkiego prototypowania; firmy będą mogły dostosowywać swoje maszyny do specyficznych potrzeb klientów bez dużych nakładów finansowych.