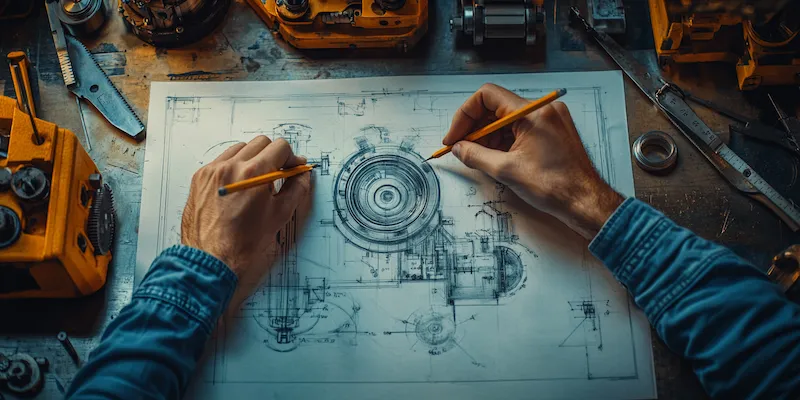

Projektowanie maszyn to złożony proces, który składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i wykonane. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych, które maszyna ma spełniać. W tym etapie inżynierowie zbierają informacje na temat funkcji, jakie ma pełnić maszyna, jej wydajności oraz warunków pracy. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzy się wstępne szkice i modele 3D, które pozwalają na wizualizację projektu. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje dobór odpowiednich materiałów oraz komponentów mechanicznych. W tym etapie ważne jest również przeprowadzenie obliczeń wytrzymałościowych i symulacji komputerowych, które pozwalają na ocenę efektywności zaprojektowanej maszyny. Po zakończeniu fazy projektowania następuje produkcja prototypu, który jest testowany w rzeczywistych warunkach. Na podstawie wyników testów wprowadza się ewentualne poprawki przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w produkcji maszyn?

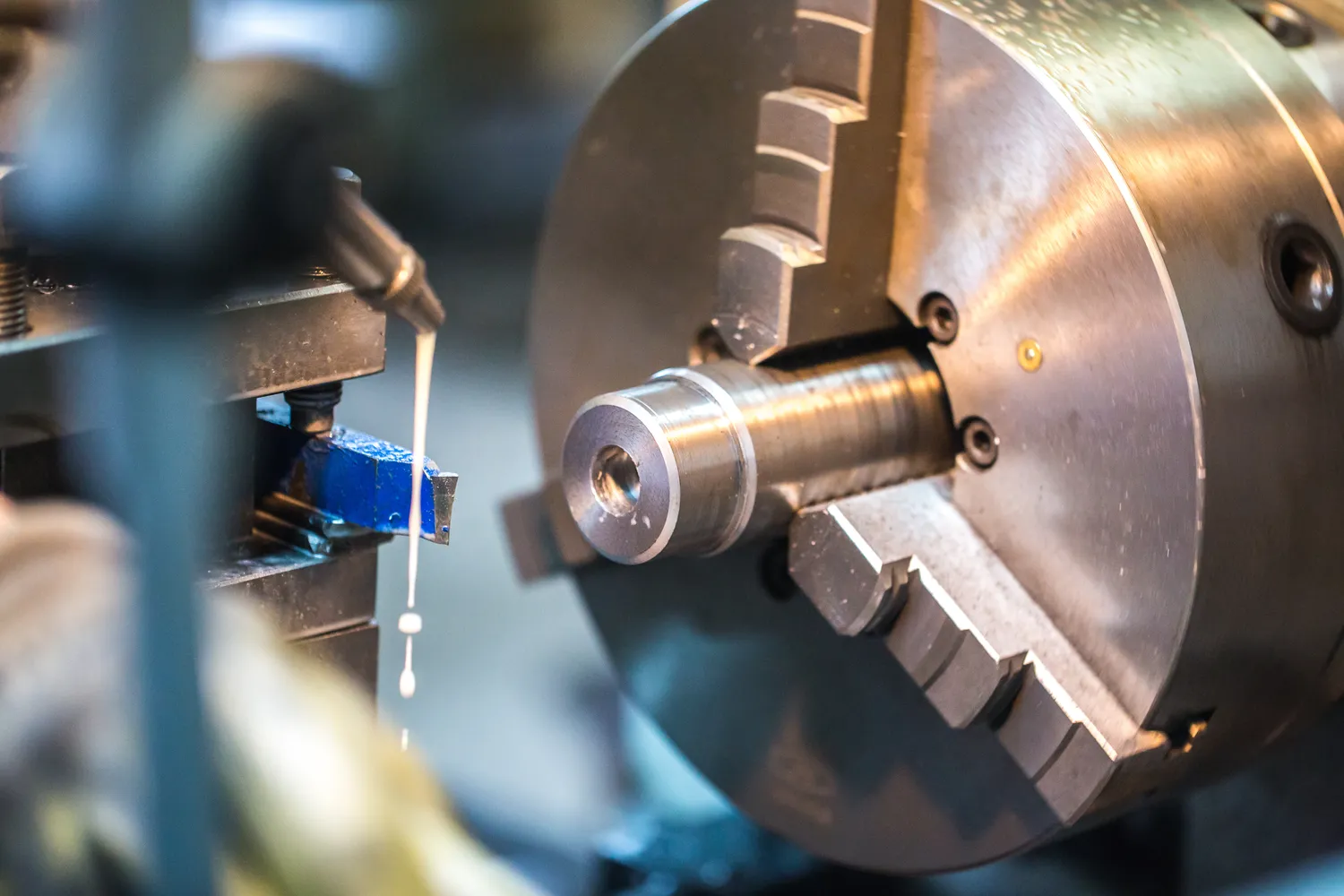

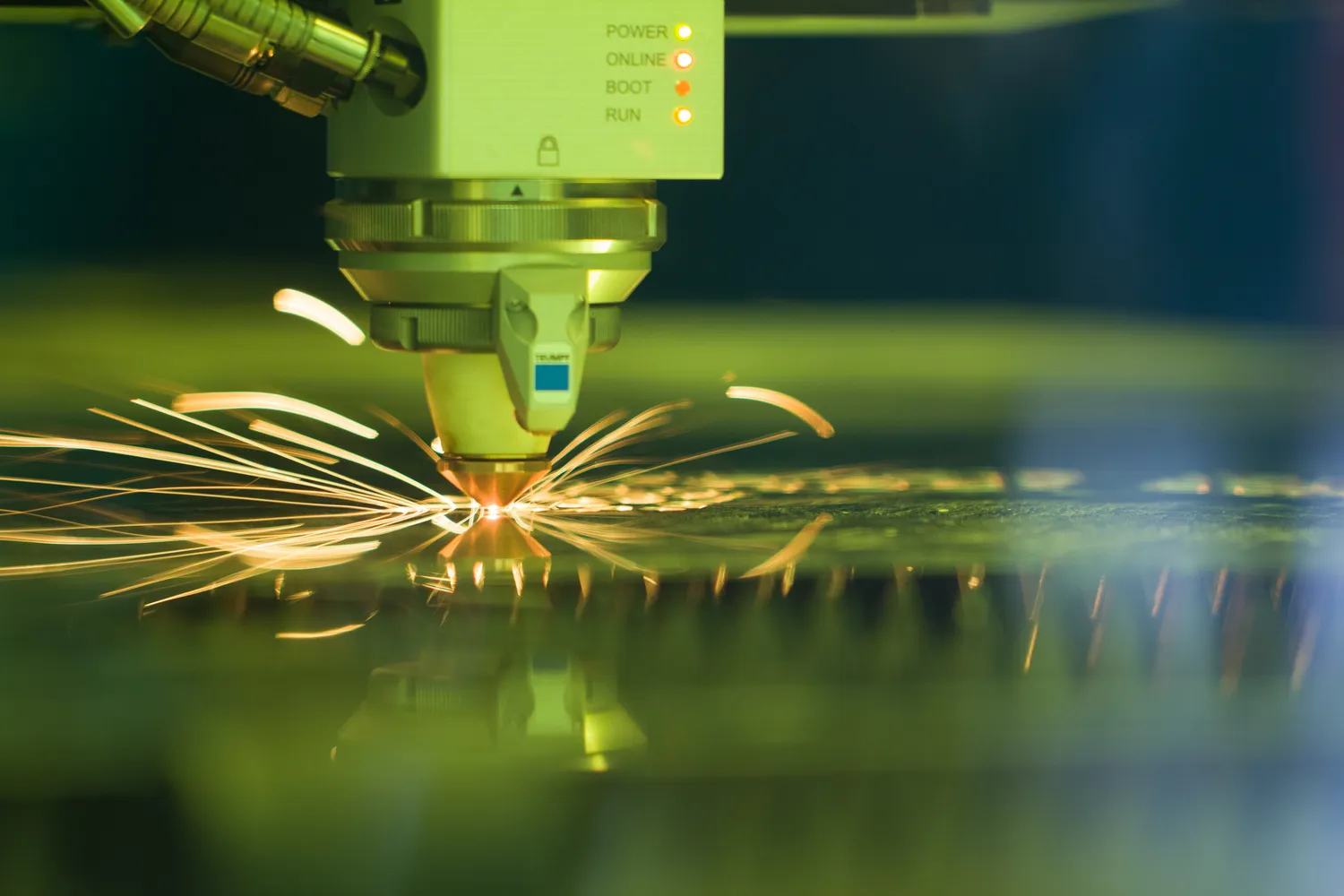

Produkcja maszyn opiera się na wielu nowoczesnych technologiach, które znacznie ułatwiają proces wytwarzania oraz zwiększają jego efektywność. Jedną z najważniejszych technologii jest obróbka skrawaniem, która polega na usuwaniu materiału z surowca w celu uzyskania pożądanych kształtów i wymiarów. W ostatnich latach coraz większą popularność zdobywają technologie druku 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych elementów bez konieczności stosowania tradycyjnych form. Inną istotną technologią jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wykorzystanie robotów przemysłowych do montażu czy pakowania elementów stało się standardem w wielu zakładach produkcyjnych. Dodatkowo technologie informatyczne, takie jak systemy CAD/CAM, wspierają projektowanie oraz zarządzanie procesami produkcyjnymi.

Jakie są najważniejsze trendy w projektowaniu maszyn?

W ostatnich latach w projektowaniu maszyn można zaobserwować kilka istotnych trendów, które wpływają na sposób ich tworzenia oraz funkcjonowania. Przede wszystkim rośnie znaczenie zrównoważonego rozwoju i ekologii, co sprawia, że projektanci coraz częściej poszukują rozwiązań minimalizujących wpływ produkcji na środowisko. Wykorzystanie materiałów odnawialnych oraz energooszczędnych technologii staje się normą w branży. Kolejnym ważnym trendem jest integracja systemów IoT (Internet of Things), która pozwala na monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących ich wydajności. Dzięki temu możliwe jest przewidywanie awarii i optymalizacja procesów produkcyjnych. Również rozwój sztucznej inteligencji wpływa na projektowanie maszyn, umożliwiając tworzenie bardziej zaawansowanych systemów sterowania oraz automatyzacji.

Jakie umiejętności są niezbędne w branży projektowania maszyn?

Aby odnieść sukces w branży projektowania maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Kluczową kompetencją jest znajomość programów CAD (Computer-Aided Design), które umożliwiają tworzenie precyzyjnych modeli 3D oraz dokumentacji technicznej. Inżynierowie muszą także posiadać wiedzę z zakresu mechaniki, materiałoznawstwa oraz technologii obróbczych, aby móc skutecznie dobierać materiały i metody produkcji do specyfikacji projektu. Umiejętność analizy danych oraz korzystania z narzędzi symulacyjnych jest również niezwykle ważna w celu oceny wydajności zaprojektowanych rozwiązań. Oprócz umiejętności technicznych istotne są także zdolności komunikacyjne i współpracy zespołowej, ponieważ praca nad projektem często wymaga współdziałania z innymi specjalistami z różnych dziedzin.

Jakie są wyzwania w produkcji maszyn?

Produkcja maszyn wiąże się z wieloma wyzwaniami, które mogą wpływać na jakość i efektywność całego procesu. Jednym z głównych problemów jest zapewnienie wysokiej jakości komponentów, które są niezbędne do budowy maszyn. W przypadku użycia materiałów niskiej jakości może dojść do awarii lub obniżenia wydajności maszyny, co z kolei prowadzi do strat finansowych oraz niezadowolenia klientów. Kolejnym wyzwaniem jest zarządzanie czasem produkcji. W dzisiejszym konkurencyjnym środowisku rynkowym klienci oczekują szybkiej realizacji zamówień, co zmusza producentów do optymalizacji procesów i eliminacji zbędnych etapów. Dodatkowo, zmieniające się przepisy prawne oraz normy dotyczące bezpieczeństwa i ochrony środowiska mogą wprowadzać dodatkowe ograniczenia i wymogi, które należy spełnić. Wreszcie, zatrudnienie wykwalifikowanej kadry pracowniczej staje się coraz większym wyzwaniem, ponieważ wiele firm boryka się z niedoborem specjalistów w dziedzinie inżynierii i technologii.

Jakie są korzyści z automatyzacji w produkcji maszyn?

Automatyzacja w produkcji maszyn przynosi szereg korzyści, które mają istotny wpływ na efektywność oraz jakość procesów wytwórczych. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu cyklu wytwarzania. Roboty przemysłowe oraz zautomatyzowane linie produkcyjne mogą pracować bez przerwy, co znacząco przyspiesza realizację zamówień. Dodatkowo automatyzacja przyczynia się do redukcji kosztów pracy, ponieważ mniejsza liczba pracowników jest potrzebna do obsługi złożonych procesów produkcyjnych. Kolejną istotną korzyścią jest poprawa jakości produktów, ponieważ maszyny działające w trybie automatycznym są mniej podatne na błędy ludzkie. Dzięki precyzyjnym ustawieniom i kontrolom można uzyskać bardziej jednorodne produkty o lepszych parametrach technicznych. Automatyzacja umożliwia również łatwiejsze monitorowanie procesów oraz zbieranie danych analitycznych, co pozwala na szybsze identyfikowanie problemów i ich rozwiązywanie.

Jakie są różnice między projektowaniem a produkcją maszyn?

Projektowanie i produkcja maszyn to dwa odrębne etapy w cyklu życia produktu, które jednak są ze sobą ściśle powiązane. Projektowanie koncentruje się na tworzeniu koncepcji oraz szczegółowych planów dla maszyny, uwzględniając jej funkcjonalność, estetykę oraz ergonomię. Inżynierowie projektanci wykorzystują różnorodne narzędzia komputerowe do modelowania 3D oraz symulacji, aby ocenić wydajność zaprojektowanych rozwiązań przed ich wdrożeniem w rzeczywistości. Z kolei produkcja odnosi się do fizycznego wytwarzania maszyny zgodnie z wcześniej opracowanymi planami. Obejmuje to obróbkę materiałów, montaż komponentów oraz przeprowadzanie testów jakościowych. Różnice te obejmują także umiejętności wymagane na każdym etapie – projektanci muszą być kreatywni i posiadać silne umiejętności analityczne, podczas gdy pracownicy produkcji muszą mieć doświadczenie praktyczne oraz znajomość technologii obróbczych.

Jakie są zastosowania maszyn w różnych branżach?

Maszyny znajdują zastosowanie w wielu branżach przemysłowych, co czyni je niezbędnymi narzędziami w nowoczesnej gospodarce. W przemyśle motoryzacyjnym maszyny służą do montażu pojazdów oraz obróbki elementów silników, co pozwala na osiągnięcie wysokiej precyzji i efektywności produkcji. W branży spożywczej maszyny wykorzystywane są do pakowania, przetwarzania żywności oraz kontroli jakości produktów. Dzięki automatyzacji procesów możliwe jest zwiększenie wydajności oraz zapewnienie bezpieczeństwa żywności. W sektorze budowlanym maszyny takie jak dźwigi czy koparki ułatwiają wykonywanie skomplikowanych prac budowlanych oraz transport materiałów na placu budowy. Również w medycynie maszyny odgrywają kluczową rolę – urządzenia diagnostyczne czy roboty chirurgiczne znacznie poprawiają jakość opieki zdrowotnej i zwiększają precyzję zabiegów. Wreszcie maszyny znajdują zastosowanie w branży elektronicznej, gdzie wykorzystywane są do montażu podzespołów elektronicznych oraz testowania ich funkcjonalności przed sprzedażą.

Jakie są przyszłe kierunki rozwoju technologii maszyn?

Przemysł maszynowy stoi przed wieloma wyzwaniami i możliwościami rozwoju technologii w nadchodzących latach. Jednym z najważniejszych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie efektywności oraz redukcję kosztów operacyjnych. Technologie takie jak sztuczna inteligencja czy uczenie maszynowe będą miały kluczowe znaczenie dla optymalizacji procesów oraz przewidywania awarii maszyn przed ich wystąpieniem. Również rozwój Internetu Rzeczy (IoT) umożliwi lepsze monitorowanie pracy maszyn oraz zbieranie danych analitycznych w czasie rzeczywistym, co pozwoli na szybsze podejmowanie decyzji zarządczych. Kolejnym istotnym kierunkiem rozwoju jest poszukiwanie ekologicznych rozwiązań technologicznych – producenci będą coraz częściej dążyć do minimalizacji wpływu swojej działalności na środowisko poprzez stosowanie materiałów odnawialnych oraz energooszczędnych technologii produkcji.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn?

Podczas projektowania maszyn inżynierowie mogą popełniać różnorodne błędy, które mogą prowadzić do problemów zarówno na etapie prototypowania, jak i późniejszej produkcji. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz brak uwzględnienia specyfikacji technicznych podczas tworzenia projektu. Może to prowadzić do sytuacji, w której zaprojektowana maszyna nie spełnia oczekiwań użytkowników lub nie działa zgodnie z zamierzonymi funkcjami. Innym powszechnym błędem jest pomijanie testowania prototypu przed rozpoczęciem masowej produkcji – brak odpowiednich testów może skutkować wykryciem poważnych usterek dopiero po wdrożeniu produktu na rynek. Niekiedy inżynierowie mogą również źle dobierać materiały lub komponenty mechaniczne, co prowadzi do obniżenia trwałości maszyny lub jej niewłaściwego działania. Ważne jest także uwzględnienie aspektu ergonomii – niedopasowanie maszyny do potrzeb operatora może prowadzić do problemów zdrowotnych lub obniżenia wydajności pracy.