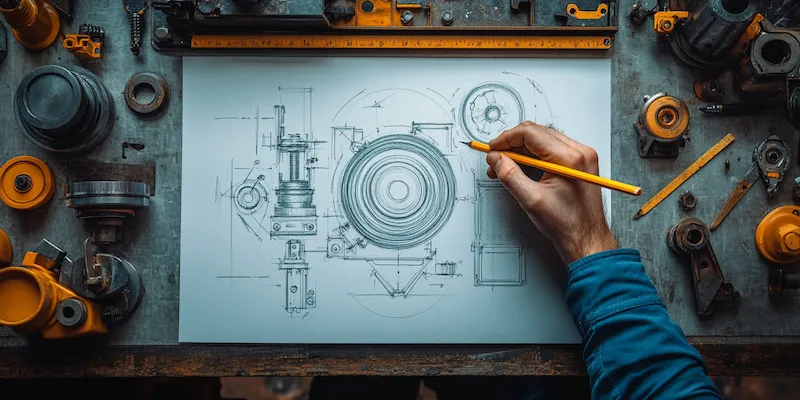

Projektowanie i budowa maszyn produkcyjnych to proces, który składa się z wielu kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma spełniać. Następnie inżynierowie przystępują do fazy koncepcyjnej, gdzie tworzą wstępne szkice oraz modele 3D, które pozwalają na wizualizację finalnego produktu. Po zatwierdzeniu koncepcji następuje etap projektowania szczegółowego, w którym uwzględnia się wszystkie aspekty techniczne, takie jak materiały, mechanika oraz elektronika. Kolejnym krokiem jest prototypowanie, które pozwala na przetestowanie maszyny w warunkach rzeczywistych i dokonanie ewentualnych poprawek. Po zakończeniu testów i wprowadzeniu niezbędnych zmian można przystąpić do produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

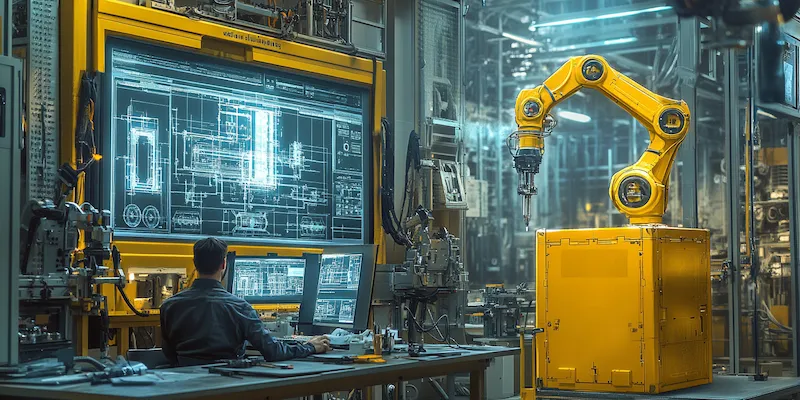

W procesie projektowania i budowy maszyn produkcyjnych wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności oraz precyzji produkcji. Jedną z najważniejszych technologii jest CAD, czyli komputerowe wspomaganie projektowania, które umożliwia inżynierom tworzenie szczegółowych modeli 3D oraz analizę ich właściwości mechanicznych. Współczesne maszyny często korzystają również z technologii CNC, czyli sterowania numerycznego, co pozwala na automatyzację procesów obróbczych i zwiększenie dokładności wykonania elementów. W ostatnich latach rośnie również znaczenie druku 3D, który umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez konieczności stosowania tradycyjnych metod obróbczych. Warto także zwrócić uwagę na rozwój systemów robotycznych, które coraz częściej są integrowane z maszynami produkcyjnymi w celu zwiększenia wydajności linii produkcyjnych.

Jakie wyzwania stoją przed projektantami maszyn produkcyjnych

Projektowanie i budowa maszyn produkcyjnych wiążą się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest dostosowanie maszyn do zmieniających się potrzeb rynku oraz wymagań klientów. W dzisiejszych czasach klienci oczekują coraz bardziej zaawansowanych technologicznie rozwiązań, co wymaga od projektantów ciągłego doskonalenia swoich umiejętności oraz znajomości nowinek branżowych. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości materiałów oraz komponentów używanych do budowy maszyn. Niskiej jakości części mogą prowadzić do awarii lub skrócenia żywotności urządzenia, co negatywnie wpływa na reputację producenta. Dodatkowo inżynierowie muszą zmierzyć się z kwestiami związanymi z bezpieczeństwem pracy oraz ochroną środowiska. Wprowadzenie nowych regulacji prawnych dotyczących emisji spalin czy hałasu może wymusić na projektantach dostosowanie swoich rozwiązań do nowych norm.

Jakie są przyszłościowe kierunki rozwoju maszyn produkcyjnych

Przyszłość projektowania i budowy maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W tym kontekście rośnie znaczenie sztucznej inteligencji oraz uczenia maszynowego, które mogą być wykorzystywane do optymalizacji procesów produkcyjnych oraz przewidywania awarii maszyn. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia połączenie maszyn z siecią internetową i zbieranie danych w czasie rzeczywistym. Dzięki temu możliwe staje się monitorowanie stanu technicznego urządzeń oraz ich efektywności pracy. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn produkcyjnych

Ergonomia odgrywa kluczową rolę w projektowaniu i budowie maszyn produkcyjnych, ponieważ wpływa na komfort i bezpieczeństwo użytkowników. Właściwe zaprojektowanie stanowisk pracy oraz interfejsów maszyn może znacząco zwiększyć efektywność pracy oraz zredukować ryzyko wystąpienia urazów. Projektanci muszą uwzględnić różnorodność antropometryczną użytkowników, co oznacza dostosowanie wysokości, kątów oraz dostępności elementów sterujących do różnych typów sylwetek. Ważne jest również, aby maszyny były intuicyjne w obsłudze, co wymaga przemyślanego zaprojektowania paneli sterujących oraz wyświetlaczy informacyjnych. Dobrze zaprojektowane maszyny powinny umożliwiać łatwy dostęp do wszystkich istotnych komponentów, co ułatwia konserwację i naprawy. Ergonomia wpływa także na organizację przestrzeni roboczej, gdzie odpowiednie rozmieszczenie narzędzi i materiałów może znacznie przyspieszyć procesy produkcyjne. Warto również zwrócić uwagę na aspekty psychologiczne, takie jak stres czy zmęczenie pracowników, które mogą być redukowane poprzez stworzenie komfortowego i przyjaznego środowiska pracy.

Jakie są najnowsze trendy w automatyzacji maszyn produkcyjnych

Najnowsze trendy w automatyzacji maszyn produkcyjnych koncentrują się na integracji zaawansowanych technologii, które mają na celu zwiększenie efektywności oraz elastyczności procesów produkcyjnych. Jednym z najważniejszych trendów jest zastosowanie robotyki współpracującej, czyli robotów, które mogą pracować obok ludzi bez potrzeby stosowania barier ochronnych. Tego rodzaju rozwiązania pozwalają na optymalizację linii produkcyjnej oraz zwiększenie wydajności pracy. Kolejnym istotnym kierunkiem rozwoju jest wykorzystanie sztucznej inteligencji do analizy danych z procesów produkcyjnych. Dzięki algorytmom uczenia maszynowego możliwe jest przewidywanie awarii maszyn oraz optymalizacja harmonogramu produkcji w czasie rzeczywistym. Wzrost znaczenia Internetu Rzeczy (IoT) również wpływa na automatyzację, umożliwiając zdalne monitorowanie stanu technicznego maszyn oraz ich efektywności energetycznej. Warto także zwrócić uwagę na rozwój systemów MES (Manufacturing Execution Systems), które integrują różne etapy produkcji i pozwalają na zarządzanie nimi w sposób bardziej efektywny.

Jakie są kluczowe wymagania dotyczące bezpieczeństwa maszyn produkcyjnych

Bezpieczeństwo maszyn produkcyjnych to jeden z najważniejszych aspektów, który musi być brany pod uwagę podczas ich projektowania i budowy. Przepisy prawne dotyczące bezpieczeństwa pracy nakładają obowiązek zapewnienia odpowiednich standardów ochrony dla operatorów maszyn. Kluczowym wymaganiem jest stosowanie zabezpieczeń mechanicznych, takich jak osłony czy blokady, które mają na celu zminimalizowanie ryzyka kontaktu pracownika z ruchomymi częściami maszyny. Ważne jest również wdrażanie systemów awaryjnego zatrzymania, które powinny być łatwo dostępne i intuicyjne w obsłudze. Projektanci muszą także uwzględnić ergonomiczne aspekty pracy, aby zredukować ryzyko wystąpienia urazów związanych z długotrwałym użytkowaniem maszyny. Oprócz tego konieczne jest przeprowadzanie regularnych szkoleń dla pracowników dotyczących obsługi maszyn oraz procedur bezpieczeństwa. Warto również pamiętać o dokumentacji technicznej, która powinna zawierać informacje o wymaganiach bezpieczeństwa oraz instrukcje dotyczące użytkowania i konserwacji urządzeń.

Jakie są korzyści płynące z zastosowania nowoczesnych materiałów w budowie maszyn

Zastosowanie nowoczesnych materiałów w budowie maszyn produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i użytkowników końcowych. Nowoczesne materiały kompozytowe czy lekkie stopy metali charakteryzują się wysoką wytrzymałością przy jednoczesnym niskim ciężarze, co przekłada się na lepszą efektywność energetyczną maszyn oraz ich wydajność operacyjną. Dzięki zastosowaniu takich materiałów możliwe jest tworzenie bardziej skomplikowanych konstrukcji o mniejszej wadze, co ułatwia transport i montaż urządzeń. Dodatkowo nowoczesne materiały często wykazują lepszą odporność na korozję oraz działanie wysokich temperatur, co zwiększa trwałość maszyn i redukuje koszty związane z ich konserwacją i naprawami. Wprowadzenie innowacyjnych materiałów może także wpłynąć na poprawę estetyki urządzeń oraz ich funkcjonalności. Na przykład zastosowanie materiałów o właściwościach antybakteryjnych w elementach obsługowych może zwiększyć higienę w branżach takich jak spożywcza czy farmaceutyczna.

Jakie są kluczowe aspekty zarządzania projektem budowy maszyny produkcyjnej

Zarządzanie projektem budowy maszyny produkcyjnej to skomplikowany proces wymagający precyzyjnego planowania oraz koordynacji działań wielu zespołów roboczych. Kluczowym aspektem jest ustalenie jasnych celów projektu oraz harmonogramu działań, które będą prowadzić do jego realizacji w określonym czasie i budżecie. Ważne jest także monitorowanie postępów prac oraz identyfikacja potencjalnych ryzyk związanych z realizacją projektu. Regularne spotkania zespołu projektowego pozwalają na bieżąco omawiać wyzwania oraz podejmować decyzje dotyczące dalszych działań. Komunikacja między członkami zespołu a także z klientem jest niezwykle istotna dla sukcesu projektu; wszelkie zmiany w wymaganiach powinny być natychmiastowo komunikowane i analizowane pod kątem ich wpływu na harmonogram i koszty. Niezbędne jest także zapewnienie odpowiednich zasobów ludzkich oraz technologicznych do realizacji projektu; brak odpowiednich kompetencji lub narzędzi może prowadzić do opóźnień lub błędów w wykonaniu maszyny.

Jakie są zalety współpracy międzynarodowej w projektowaniu maszyn

Współpraca międzynarodowa w projektowaniu maszyn produkcyjnych niesie ze sobą wiele korzyści zarówno dla firm inżynieryjnych, jak i dla klientów końcowych. Przede wszystkim umożliwia dostęp do globalnej wiedzy oraz doświadczenia ekspertów z różnych krajów, co przekłada się na innowacyjność projektowanych rozwiązań. Firmy mogą korzystać z najlepszych praktyk stosowanych w różnych częściach świata, co pozwala im na podnoszenie standardów jakości swoich produktów. Ponadto współpraca międzynarodowa sprzyja wymianie technologii oraz know-how; firmy mogą korzystać z zaawansowanych technologii opracowanych przez zagranicznych partnerów, co przyspiesza proces rozwoju nowych produktów. Kolejną zaletą jest możliwość optymalizacji kosztów; outsourcing niektórych etapów procesu projektowania lub produkcji do krajów o niższych kosztach pracy może znacząco obniżyć całkowite wydatki związane z realizacją projektu.