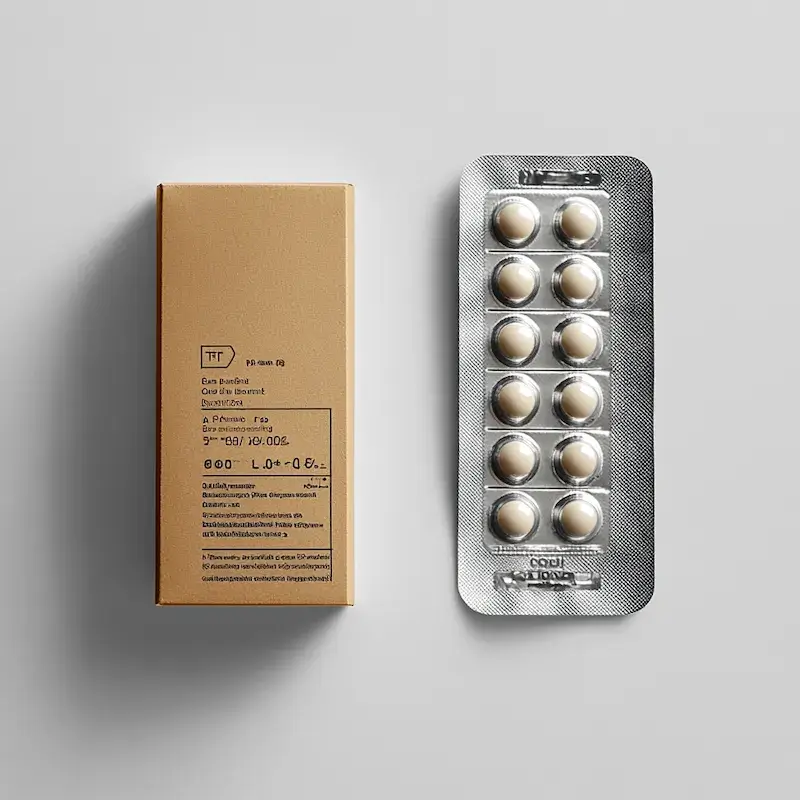

Produkcja opakowań na leki to dziedzina o niezwykle wysokim stopniu odpowiedzialności, gdzie precyzja, innowacyjność i rygorystyczne przestrzeganie norm stanowią absolutny priorytet. Opakowanie farmaceutyczne to nie tylko estetyczny element, mający przyciągnąć uwagę konsumenta, ale przede wszystkim fundamentalny składnik zapewniający integralność, bezpieczeństwo i skuteczność zawartego w nim produktu leczniczego. Odpowiednio zaprojektowane i wykonane opakowanie chroni lek przed czynnikami zewnętrznymi, takimi jak światło, wilgoć, tlen czy zanieczyszczenia, które mogłyby prowadzić do jego degradacji i utraty właściwości terapeutycznych. Ponadto, opakowanie farmaceutyczne odgrywa kluczową rolę w procesie identyfikacji leku, dostarczaniu niezbędnych informacji o jego stosowaniu, dawkowaniu, przeciwwskazaniach i terminie ważności, a także w zapobieganiu fałszerstwom i zapewnieniu bezpieczeństwa pacjentowi podczas przechowywania i używania.

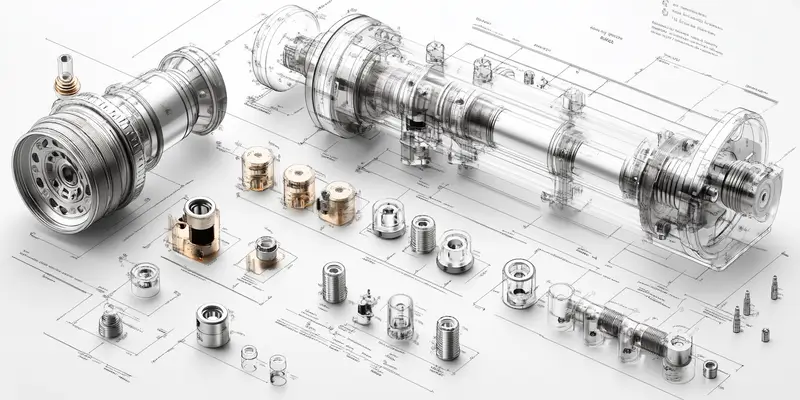

Proces produkcji opakowań na leki jest złożony i wieloetapowy, obejmujący zarówno wybór odpowiednich materiałów, jak i zastosowanie zaawansowanych technologii. Wymaga ścisłej współpracy między producentami leków, dostawcami surowców, projektantami opakowań oraz organami regulacyjnymi. Każdy etap, od projektu koncepcyjnego po finalne pakowanie produktu, podlega rygorystycznej kontroli jakości, aby zagwarantować zgodność z najwyższymi standardami branżowymi i prawnymi. Inwestycje w badania i rozwój, nowe technologie oraz ciągłe doskonalenie procesów są niezbędne, aby sprostać rosnącym wymaganiom rynku farmaceutycznego i oczekiwaniom pacjentów.

Wpływ opakowań na leki na cały cykl życia produktu, od momentu produkcji, poprzez dystrybucję, aż po ostateczne użycie przez pacjenta, jest nie do przecenienia. Odpowiednie opakowanie może znacząco wpłynąć na stabilność leku, jego biodostępność, a nawet na sposób, w jaki pacjent będzie go stosował. W obliczu rosnącej świadomości konsumentów i coraz bardziej złożonych wymagań regulacyjnych, producenci opakowań farmaceutycznych stają przed wyzwaniem tworzenia rozwiązań nie tylko funkcjonalnych i bezpiecznych, ale także przyjaznych dla środowiska i innowacyjnych, odpowiadających na potrzeby współczesnej medycyny.

Kluczowe aspekty projektowania opakowań leków zapewniające ich integralność

Projektowanie opakowań na leki to proces, który wymaga holistycznego podejścia, uwzględniającego wiele czynników determinujących bezpieczeństwo i skuteczność produktu farmaceutycznego. Pierwszym i fundamentalnym aspektem jest wybór odpowiednich materiałów. Materiały te muszą być obojętne chemicznie, nie mogą wchodzić w reakcję z substancją czynną leku, która mogłaby prowadzić do jej degradacji lub powstania toksycznych związków. Popularne materiały stosowane w produkcji opakowań farmaceutycznych to między innymi szkło farmaceutyczne (szczególnie w przypadku leków wrażliwych na tlen i światło, jak ampułki czy fiolki), tworzywa sztuczne wysokiej jakości (takie jak polipropylen, polietylen czy PET, stosowane w butelkach, blisterach i tubkach), a także folie aluminiowe i papierowe, często stosowane jako bariery ochronne w opakowaniach zbiorczych i blistrach.

Kolejnym istotnym elementem jest zapewnienie odpowiedniej bariery ochronnej. Opakowanie musi skutecznie chronić lek przed szkodliwym działaniem czynników zewnętrznych. Wilgoć jest jednym z najczęstszych czynników powodujących degradację leków, dlatego opakowania muszą zapewniać doskonałą barierę wilgociową. Podobnie, ochrona przed światłem UV jest kluczowa dla leków fotolabilnych, co często realizuje się poprzez zastosowanie ciemnych materiałów lub dodatkowych warstw ochronnych. Bariera tlenowa zapobiega utlenianiu substancji czynnych, co jest szczególnie ważne w przypadku leków w postaci proszków czy płynów.

Ergonomia i funkcjonalność opakowania to kolejne ważne kryteria. Opakowanie powinno być łatwe do otwarcia, ale jednocześnie zabezpieczone przed przypadkowym otwarciem przez dzieci (tzw. child-resistant packaging). Musi również ułatwiać dozowanie leku, szczególnie w przypadku preparatów w płynie czy proszku. Precyzyjne miarki, systemy dozujące czy łatwe do otwarcia kapsle to przykłady rozwiązań poprawiających funkcjonalność. Projekt opakowania musi również uwzględniać jego trwałość podczas transportu i przechowywania, aby zapewnić, że lek dotrze do pacjenta w nienaruszonym stanie.

Wdrażanie rygorystycznych norm jakościowych w produkcji opakowań farmaceutycznych

Oprócz GMP, producenci opakowań farmaceutycznych muszą stosować się do wytycznych określonych przez międzynarodowe organizacje normalizacyjne, takie jak ISO. Normy ISO, na przykład ISO 13485 dotyczące systemów zarządzania jakością dla wyrobów medycznych, często mają zastosowanie również w produkcji opakowań, które można uznać za komponenty wyrobów medycznych lub kluczowe elementy zapewniające ich integralność. W Europie, istotne są również przepisy prawne Unii Europejskiej dotyczące materiałów dopuszczonych do kontaktu z żywnością i lekami, które zapewniają, że substancje migrujące z opakowania do leku nie przekraczają dopuszczalnych limitów toksykologicznych.

Wdrożenie skutecznego systemu zarządzania jakością obejmuje szereg działań, takich jak:

- Dokładna walidacja procesów produkcyjnych, aby upewnić się, że każdy etap przebiega zgodnie z założeniami i daje powtarzalne rezultaty.

- Rygorystyczna kontrola jakości surowców i materiałów wejściowych, przeprowadzana przed ich dopuszczeniem do produkcji.

- Ciągłe monitorowanie parametrów procesów produkcyjnych za pomocą zaawansowanych systemów kontroli.

- Przeprowadzanie testów stabilności opakowań i materiałów opakowaniowych, aby ocenić ich odporność na degradację w różnych warunkach środowiskowych.

- Szczegółowa dokumentacja każdego etapu produkcji, od zakupu surowców po wydanie produktu gotowego, umożliwiająca pełną identyfikowalność i analizę ewentualnych odchyleń.

- Regularne audyty wewnętrzne i zewnętrzne, mające na celu weryfikację zgodności z obowiązującymi normami i procedurami.

Zapewnienie zgodności z tymi normami wymaga stałych inwestycji w nowoczesne technologie, szkolenie personelu oraz ciągłe doskonalenie systemów kontroli. Tylko poprzez konsekwentne stosowanie najwyższych standardów jakości można zagwarantować, że opakowania na leki spełnią swoje kluczowe zadanie – ochronę zdrowia i życia pacjentów.

Innowacyjne rozwiązania w produkcji opakowań na leki dla zwiększenia bezpieczeństwa pacjenta

Branża farmaceutyczna stale poszukuje innowacyjnych rozwiązań w zakresie opakowań, które nie tylko zwiększają bezpieczeństwo leków, ale także ułatwiają ich stosowanie przez pacjentów i zapobiegają potencjalnym błędom terapeutycznym. Jednym z kluczowych obszarów innowacji jest rozwój opakowań z zaawansowanymi systemami zabezpieczającymi przed fałszerstwami. W dobie globalnego rynku farmaceutycznego, walka z podrabianymi lekami jest priorytetem, a opakowania odgrywają w tej walce pierwszoplanową rolę. Stosuje się tu technologie takie jak hologramy, specjalne farby zabezpieczające, unikalne kody kreskowe, znaczniki RFID czy nadruki z ukrytymi elementami, które są trudne do skopiowania przez nieuprawnione podmioty.

Kolejnym ważnym kierunkiem innowacji jest projektowanie opakowań ułatwiających prawidłowe dawkowanie leków. Dotyczy to zwłaszcza pacjentów w podeszłym wieku, osób z niepełnosprawnościami czy dzieci. Producenci opracowują opakowania z łatwymi do otwarcia wieczkami, zintegrowanymi dozownikami, mechanizmami przypominającymi o przyjęciu dawki leku czy z systemami zapobiegającymi przypadkowemu przedawkowaniu. Przykładem mogą być blistry z wyraźnie zaznaczonymi dniami tygodnia i godzinami przyjmowania leków, czy inhalatory z precyzyjnymi licznikami dawek.

Warto również wspomnieć o rozwoju inteligentnych opakowań (smart packaging), które mogą komunikować się z użytkownikiem lub monitorować warunki przechowywania leku. Takie opakowania mogą zawierać czujniki temperatury, które informują o ewentualnym przegrzaniu lub przemrożeniu leku, co mogłoby wpłynąć na jego skuteczność. Mogą również zawierać wskaźniki autentyczności, które zmieniają kolor lub wygląd w przypadku naruszenia integralności opakowania. Rozwój technologii druku cyfrowego umożliwia również personalizację opakowań, dostosowując informacje na nich zawarte do indywidualnych potrzeb pacjenta, na przykład poprzez wydrukowanie instrukcji w innym języku lub dostosowanie wielkości czcionki.

Inwestycje w te innowacyjne rozwiązania nie tylko podnoszą poziom bezpieczeństwa i komfortu pacjentów, ale także budują zaufanie do marki farmaceutycznej i jej produktów. Producenci opakowań stale współpracują z firmami farmaceutycznymi, aby tworzyć rozwiązania, które odpowiadają na wyzwania współczesnej medycyny i zapewniają, że leki docierają do pacjentów w najlepszej możliwej jakości i formie.

Wyzwania i perspektywy rozwoju produkcji opakowań na leki w przyszłości

Produkcja opakowań na leki, mimo swojego zaawansowania, stoi przed szeregiem wyzwań, które będą kształtować jej rozwój w najbliższych latach. Jednym z najistotniejszych wyzwań jest rosnąca presja na zrównoważony rozwój i ekologię. Konsumenci i organy regulacyjne coraz częściej domagają się opakowań przyjaznych dla środowiska, wykonanych z materiałów biodegradowalnych, nadających się do recyklingu lub pochodzących z odnawialnych źródeł. Producenci opakowań muszą zatem intensywnie pracować nad rozwojem innowacyjnych materiałów i technologii, które pozwolą na zmniejszenie negatywnego wpływu na środowisko, jednocześnie zachowując najwyższe standardy bezpieczeństwa i funkcjonalności dla produktów farmaceutycznych. Oznacza to między innymi poszukiwanie alternatyw dla tradycyjnych tworzyw sztucznych, opracowywanie skutecznych systemów recyklingu opakowań farmaceutycznych oraz minimalizację ilości wykorzystywanych materiałów.

Kolejnym wyzwaniem jest dynamiczny rozwój technologii cyfrowych i ich integracja z opakowaniami. Jak wspomniano wcześniej, inteligentne opakowania z potencjałem śledzenia leku, monitorowania warunków transportu czy interakcji z pacjentem poprzez aplikacje mobilne, stają się coraz bardziej powszechne. Wyzwaniem jest nie tylko ich rozwój technologiczny, ale także zapewnienie bezpieczeństwa danych i prywatności pacjentów, a także stworzenie standardów interoperacyjności. Dalszy rozwój druku cyfrowego i personalizacji opakowań również otworzy nowe możliwości, ale będzie wymagał adaptacji istniejących procesów produkcyjnych.

Perspektywy rozwoju w produkcji opakowań na leki są jednak bardzo obiecujące. Oczekuje się dalszego wzrostu znaczenia personalizacji opakowań, która może obejmować nie tylko dostosowanie informacji, ale także formy i funkcji opakowania do indywidualnych potrzeb pacjenta. Rozwój nanotechnologii może otworzyć drogę do tworzenia opakowań z jeszcze lepszymi właściwościami barierowymi czy nawet z funkcjami antybakteryjnymi. W kontekście starzejącego się społeczeństwa i rosnącej liczby chorób przewlekłych, opakowania, które ułatwiają samodzielne zarządzanie leczeniem i zwiększają jego skuteczność, będą odgrywać coraz większą rolę.

Ważnym aspektem będzie również dalsze rozwijanie technologii zapobiegających fałszerstwom. W obliczu globalnych wyzwań zdrowotnych, zapewnienie autentyczności leków jest kluczowe dla ochrony zdrowia publicznego. Producenci opakowań będą musieli stale inwestować w nowe, zaawansowane rozwiązania zabezpieczające. Wreszcie, integracja danych z opakowań z systemami informatycznymi w ochronie zdrowia może przynieść korzyści w zakresie monitorowania skuteczności leczenia, zarządzania zapasami leków i poprawy bezpieczeństwa pacjentów na szeroką skalę.