Opakowania farmaceutyczne to coś więcej niż tylko zewnętrzne powłoki dla medykamentów. Są one integralną częścią całego procesu produkcji i dystrybucji leków, mając bezpośredni wpływ na ich jakość, stabilność i bezpieczeństwo dla pacjenta. Odpowiednio zaprojektowane i wykonane opakowanie chroni substancję czynną przed szkodliwymi czynnikami zewnętrznymi, takimi jak światło, wilgoć, tlen czy zanieczyszczenia mikrobiologiczne. Zapobiega to degradacji leku, utracie jego skuteczności terapeutycznej, a co za tym idzie, minimalizuje ryzyko podania pacjentowi produktu o obniżonej wartości leczniczej lub wręcz szkodliwego.

Proces projektowania opakowań farmaceutycznych jest niezwykle złożony i wymaga uwzględnienia szeregu czynników. Kluczowe jest dobranie materiałów, które nie wchodzą w reakcję z lekiem, nie przepuszczają niepożądanych substancji i jednocześnie zapewniają odpowiednią barierowość. Ważna jest również funkcjonalność – opakowanie musi być łatwe do otwarcia przez pacjenta, ale jednocześnie zabezpieczone przed nieautoryzowanym dostępem, zwłaszcza w przypadku leków, które mogą być niebezpieczne w przypadku niewłaściwego użycia, takich jak opioidy czy silne leki psychotropowe. Systemy zabezpieczeń typu „child-resistant” stają się standardem w wielu kategoriach produktów farmaceutycznych.

Dodatkowo, opakowania farmaceutyczne pełnią kluczową rolę informacyjną. Zgodnie z prawem, muszą zawierać szereg danych niezbędnych do bezpiecznego stosowania leku: nazwę produktu, dawkę, skład, numer serii, datę ważności, warunki przechowywania, informacje o producencie oraz szczegółową ulotkę informacyjną dla pacjenta. Cała ta wiedza musi być przekazana w sposób jasny, czytelny i zgodny z obowiązującymi przepisami, co stanowi kolejne wyzwanie dla projektantów i producentów opakowań. Właściwe oznakowanie zapobiega pomyłkom i zapewnia, że pacjent otrzyma i zastosuje właściwy lek w odpowiedniej dawce.

Innowacje w materiałach dla opakowań farmaceutycznych i ich znaczenie

Rynek opakowań farmaceutycznych stale ewoluuje, napędzany potrzebą zapewnienia coraz wyższego poziomu bezpieczeństwa, stabilności i zrównoważonego rozwoju. Innowacje w zakresie materiałów odgrywają w tym procesie centralną rolę. Tradycyjne materiały, takie jak szkło i niektóre tworzywa sztuczne, nadal znajdują szerokie zastosowanie, jednak coraz większą popularność zdobywają rozwiązania nowej generacji. Należą do nich między innymi biodegradowalne polimery, materiały z recyklingu o wysokiej czystości oraz zaawansowane kompozyty, które oferują lepsze właściwości barierowe i ochronne.

Szczególną uwagę zwraca się na materiały, które minimalizują ryzyko migracji substancji chemicznych z opakowania do produktu leczniczego. Jest to kluczowe w przypadku leków o wysokiej wrażliwości lub dla pacjentów o obniżonej odporności, gdzie nawet śladowe ilości zanieczyszczeń mogą mieć negatywne konsekwencje zdrowotne. Rozwój technologii produkcji tworzyw sztucznych pozwolił na stworzenie materiałów o wyższym stopniu czystości i mniejszej podatności na interakcje z substancjami farmaceutycznymi. Stosuje się również specjalne powłoki ochronne, które dodatkowo izolują produkt od materiału opakowaniowego.

Oprócz aspektów związanych z bezpieczeństwem i stabilnością, coraz większe znaczenie zyskują rozwiązania ekologiczne. Producenci opakowań farmaceutycznych poszukują materiałów, które można łatwo poddać recyklingowi lub które są w pełni kompostowalne. Jest to odpowiedź na rosnącą świadomość ekologiczną konsumentów i nacisk ze strony regulacji prawnych. Na przykład, opakowania wykonane z materiałów pochodzących z recyklingu, pod warunkiem zachowania odpowiednich standardów higieny i bezpieczeństwa, mogą stanowić atrakcyjną i przyjazną dla środowiska alternatywę. Wdrażanie zasad gospodarki obiegu zamkniętego w branży farmaceutycznej jest kluczowym kierunkiem rozwoju.

Przepisy prawne dotyczące opakowań farmaceutycznych w Polsce i Unii Europejskiej

Jednym z fundamentalnych aspektów jest zapewnienie integralności produktu. Opakowanie musi chronić lek przed czynnikami zewnętrznymi, takimi jak wilgoć, światło, tlen czy zanieczyszczenia mikrobiologiczne, które mogłyby negatywnie wpłynąć na jego stabilność i skuteczność. Ponadto, materiały użyte do produkcji opakowań muszą być dopuszczone do kontaktu z produktami farmaceutycznymi, co oznacza, że muszą spełniać rygorystyczne normy dotyczące toksyczności i migracji substancji chemicznych. Wymagane są szczegółowe badania i certyfikaty potwierdzające zgodność materiałów z obowiązującymi przepisami.

Bardzo ważnym elementem regulacji jest również oznakowanie opakowań. Musi ono zawierać precyzyjne i czytelne informacje dla pacjenta, takie jak nazwa leku, dawka, skład, numer serii, data ważności, warunki przechowywania, a także instrukcje dotyczące stosowania. Ulotka informacyjna dla pacjenta stanowi integralną część opakowania i musi być zgodna z zatwierdzonym charakterystycznym produktem leczniczym. Wprowadzenie zabezpieczeń przed fałszowaniem, takich jak hologramy, kody kreskowe czy unikalne numery seryjne, jest również coraz częściej wymagane i stanowi istotny element ochrony konsumentów przed podrabianymi lekami. Należy również wspomnieć o wymogach dotyczących OCP przewoźnika, które obejmują między innymi odpowiednie zabezpieczenia transportowanych produktów.

Jakie są rodzaje opakowań dla produktów leczniczych i ich zastosowanie

W świecie farmacji stosuje się szeroką gamę opakowań, z których każde pełni specyficzne funkcje i jest dopasowane do rodzaju produktu, jego właściwości oraz sposobu podawania. Wybór odpowiedniego typu opakowania ma kluczowe znaczenie dla zapewnienia stabilności, bezpieczeństwa i łatwości użycia leku. Od podstawowych rozwiązań, po najbardziej zaawansowane technologicznie systemy, każdy element opakowania jest starannie projektowany i testowany.

Najczęściej spotykane rodzaje opakowań to:

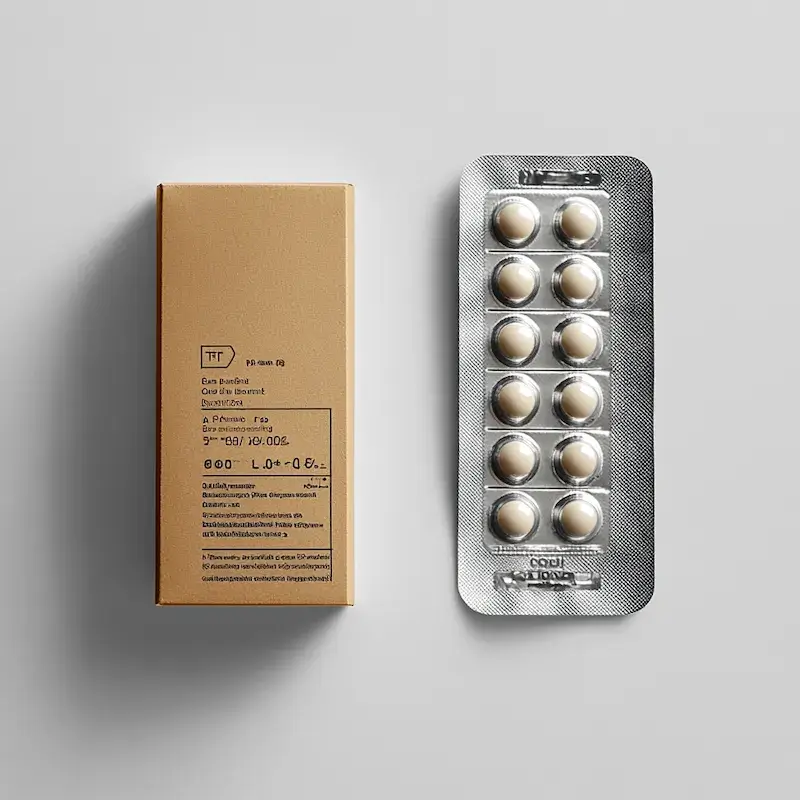

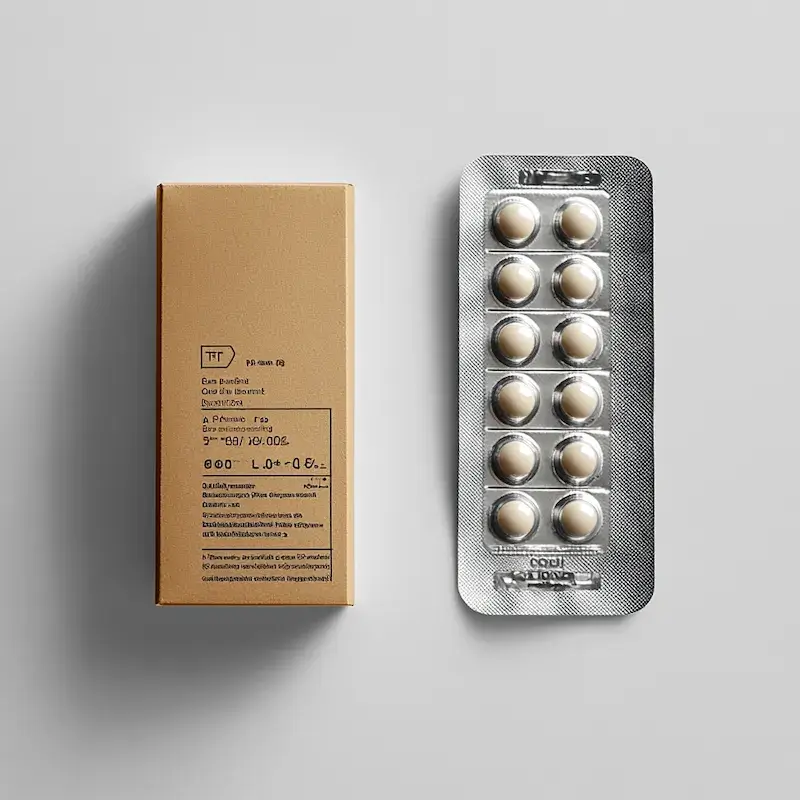

- Blistry: Są to niezwykle popularne opakowania, składające się zazwyczaj z folii formowanej termicznie (np. PVC, PP) oraz folii zamykającej (np. aluminium). Blistry są idealne dla tabletek, kapsułek i innych form stałych leków. Zapewniają indywidualne zabezpieczenie każdej dawki, chroniąc ją przed wilgociądem i światłem. Są również łatwe w użyciu i pozwalają na precyzyjne dawkowanie.

- Butelki i słoiki: Używane głównie dla leków płynnych (syropy, krople, roztwory), proszków do rozpuszczania oraz niektórych form stałych. Mogą być wykonane ze szkła lub tworzyw sztucznych. Szkło jest cenione za swoją obojętność chemiczną i brak reakcji z lekami, podczas gdy tworzywa sztuczne oferują większą odporność na stłuczenia i niższą wagę. Wymagają odpowiednich zamknięć, często z zabezpieczeniem przed otwarciem przez dzieci.

- Fiolki i ampułki: Najczęściej stosowane dla leków do wstrzykiwań, szczepionek i innych preparatów sterylnych. Fiolki zazwyczaj wykonane ze szkła lub specjalnych tworzyw sztucznych, zamykane gumowym korkiem i aluminiową kapsułką. Ampułki to zazwyczaj szklane pojemniki, które po otwarciu wymagają natychmiastowego zużycia zawartości. Kluczowe jest tu zachowanie sterylności i precyzyjne dawkowanie.

- Tubki: Stosowane dla maści, kremów, żeli i innych preparatów do stosowania miejscowego. Zazwyczaj wykonane z tworzyw sztucznych lub aluminium, z zakręcaną nakrętką. Kluczowe jest zapewnienie szczelności i łatwości aplikacji.

- Saszetki i torebki: Używane dla proszków, granulatów lub płynów jednorazowych. Wykonane z wielowarstwowych materiałów zapewniających barierowość i ochronę przed wilgociądem i tlenem. Umożliwiają łatwe dawkowanie i przygotowanie leku.

Każdy z tych typów opakowań musi spełniać rygorystyczne normy jakościowe i być zgodny z obowiązującymi przepisami prawnymi, zapewniając bezpieczeństwo pacjentów na każdym etapie stosowania produktu leczniczego.

Wpływ opakowań farmaceutycznych na stabilność i okres przydatności leków

Stabilność leku to jego zdolność do zachowania określonych właściwości fizycznych, chemicznych i mikrobiologicznych w czasie, w warunkach przechowywania określonych przez producenta. Opakowania farmaceutyczne odgrywają absolutnie kluczową rolę w utrzymaniu tej stabilności, a co za tym idzie, decydują o okresie przydatności produktu do użycia. Niewłaściwie dobrane lub uszkodzone opakowanie może prowadzić do przyspieszonej degradacji substancji czynnej, utraty skuteczności terapeutycznej, a nawet powstania produktów rozkładu, które mogą być szkodliwe dla pacjenta.

Istnieje kilka kluczowych czynników, na które opakowanie musi oddziaływać, aby zapewnić stabilność leku. Pierwszym z nich jest ochrona przed wilgocią. Wiele substancji farmaceutycznych jest higroskopijnych, co oznacza, że łatwo pochłaniają wilgoć z otoczenia. Nadmierna wilgoć może prowadzić do hydrolizy, czyli rozpadu cząsteczek leku, co skutkuje obniżeniem jego stężenia i potencjalnie utratą aktywności biologicznej. Materiały opakowaniowe o wysokich właściwościach barierowych dla pary wodnej, takie jak folie aluminiowe czy specjalne tworzywa sztuczne, są niezbędne do ochrony takich preparatów.

Drugim ważnym czynnikiem jest ochrona przed światłem. Promieniowanie UV i widzialne może inicjować reakcje fotodegradacji, prowadząc do rozpadu cząsteczek leku i zmiany jego koloru. Opakowania nieprzezroczyste, np. z ciemnego szkła, aluminium lub specjalnie zabarwionych tworzyw sztucznych, są stosowane do ochrony leków wrażliwych na światło. Trzecim istotnym aspektem jest ochrona przed tlenem. Tlen atmosferyczny może powodować reakcje utleniania, które prowadzą do degradacji substancji czynnej. Opakowania hermetyczne, często z dodatkowymi warstwami barierowymi dla tlenu, są kluczowe dla zapewnienia długoterminowej stabilności leków podatnych na utlenianie.

Wreszcie, opakowanie musi zapewniać ochronę przed zanieczyszczeniami mikrobiologicznymi. Szczególnie ważne jest to w przypadku leków sterylnych, gdzie nawet niewielka ilość drobnoustrojów może stanowić poważne zagrożenie dla zdrowia pacjenta. Sterylne opakowania, które utrzymują swoją integralność przez cały okres ważności leku, są tutaj absolutnie niezbędne. Wszystkie te aspekty sprawiają, że projektowanie opakowań farmaceutycznych wymaga głębokiej wiedzy o właściwościach leku i jego interakcjach z materiałami opakowaniowymi.

Wytyczne dotyczące projektowania opakowań farmaceutycznych dla maksymalnej użyteczności

Maksymalna użyteczność opakowania farmaceutycznego oznacza, że jest ono łatwe, intuicyjne i bezpieczne w obsłudze dla pacjenta, niezależnie od jego wieku, stanu zdrowia czy sprawności manualnej. Projektowanie opakowań pod kątem użyteczności to nie tylko kwestia estetyki, ale przede wszystkim ergonomii i funkcjonalności, które bezpośrednio wpływają na przestrzeganie zaleceń terapeutycznych i bezpieczeństwo stosowania leków. Wprowadzenie odpowiednich rozwiązań projektowych może znacząco zmniejszyć ryzyko błędów przy dawkowaniu czy podaniu leku.

Jednym z kluczowych aspektów jest łatwość otwierania. Dla wielu pacjentów, zwłaszcza osób starszych lub cierpiących na schorzenia reumatyczne, otwieranie szczelnie zamkniętych opakowań może stanowić znaczną trudność. Dlatego też, stosuje się rozwiązania takie jak nakrętki z systemem „easy open” lub specjalne mechanizmy ułatwiające dostęp do produktu. Równocześnie, w przypadku niektórych leków, konieczne jest zastosowanie zabezpieczeń przed otwarciem przez dzieci (tzw. child-resistant closures), które wymagają specyficznej kombinacji ruchów, aby je otworzyć, chroniąc najmłodszych przed przypadkowym spożyciem niebezpiecznych substancji.

Kolejnym ważnym elementem jest czytelność informacji zawartych na opakowaniu. Wielkość czcionki, kontrast kolorystyczny, jasność przekazu – wszystko to ma znaczenie dla prawidłowego odczytania instrukcji dawkowania, daty ważności czy warunków przechowywania. Ulotka informacyjna powinna być umieszczona w miejscu łatwo dostępnym i napisana językiem zrozumiałym dla przeciętnego użytkownika. Wprowadzenie kodów QR, które po zeskanowaniu telefonem przeniosą pacjenta do szczegółowych informacji online, może być dodatkowym ułatwieniem.

Projektowanie opakowań musi również uwzględniać sposób dawkowania leku. Na przykład, opakowania typu „push-through” w blisterach muszą być zaprojektowane tak, aby umożliwić łatwe wyciśnięcie tabletki bez jej uszkodzenia. Dozowniki w butelkach z lekami płynnymi powinny zapewniać precyzyjne odmierzanie dawki, a opakowania inhalatorów muszą być intuicyjne w obsłudze, aby pacjent mógł prawidłowo podać lek do dróg oddechowych. Dbałość o te szczegóły projektowe jest kluczowa dla zapewnienia, że pacjent otrzyma pełną korzyść terapeutyczną z leczenia, minimalizując jednocześnie ryzyko związane z niewłaściwym użyciem produktu.