Destylarki rozpuszczalników odgrywają kluczową rolę w różnych gałęziach przemysłu, umożliwiając efektywne oddzielanie i oczyszczanie substancji chemicznych. W przemyśle chemicznym są one wykorzystywane do produkcji wysokiej jakości rozpuszczalników, które są niezbędne w procesach syntezy chemicznej. Dzięki destylacji można uzyskać czyste frakcje, co jest szczególnie istotne w przypadku substancji, które muszą spełniać rygorystyczne normy jakości. W branży farmaceutycznej destylarki służą do oczyszczania składników aktywnych, co zapewnia ich skuteczność i bezpieczeństwo stosowania. W przemyśle kosmetycznym natomiast, destylacja pozwala na pozyskiwanie naturalnych olejków eterycznych oraz innych substancji, które są kluczowe dla produkcji kosmetyków. Ponadto, w przemyśle spożywczym destylarki mogą być wykorzystywane do produkcji alkoholu oraz ekstrakcji aromatów z surowców roślinnych.

Jakie są korzyści z używania destylarek rozpuszczalników

Korzystanie z destylarek rozpuszczalników przynosi szereg korzyści, które wpływają na efektywność procesów przemysłowych. Po pierwsze, pozwalają one na uzyskanie wysokiej czystości produktów końcowych, co jest kluczowe w branżach wymagających precyzyjnych standardów jakości. Dzięki temu przedsiębiorstwa mogą oferować lepsze produkty, co przekłada się na ich konkurencyjność na rynku. Po drugie, destylacja jest procesem stosunkowo prostym i efektywnym energetycznie, co oznacza niższe koszty operacyjne dla firm. Warto również zauważyć, że nowoczesne destylarki są często wyposażone w zaawansowane technologie, które umożliwiają automatyzację procesów oraz monitorowanie ich przebiegu w czasie rzeczywistym. To z kolei zwiększa bezpieczeństwo pracy oraz minimalizuje ryzyko wystąpienia błędów ludzkich. Dodatkowo, dzięki możliwości recyklingu rozpuszczalników, firmy mogą zmniejszyć swoje wydatki na surowce oraz ograniczyć negatywny wpływ na środowisko.

Jakie technologie stosuje się w nowoczesnych destylarkach rozpuszczalników

Nowoczesne destylarki rozpuszczalników wykorzystują różnorodne technologie, które zwiększają ich wydajność oraz efektywność. Jednym z najpopularniejszych podejść jest zastosowanie kolumny destylacyjnej, która pozwala na wielokrotne oddzielanie frakcji cieczy o różnych temperaturach wrzenia. Tego rodzaju systemy są często wyposażone w wymienniki ciepła, które umożliwiają odzysk energii i zmniejszenie kosztów operacyjnych. Inną innowacją są systemy automatycznego sterowania, które monitorują parametry procesu i dostosowują je w czasie rzeczywistym, co pozwala na optymalizację pracy urządzenia. W niektórych przypadkach stosuje się także technologię membranową lub ultradźwiękową, która może wspierać tradycyjne metody destylacji poprzez dodatkowe oczyszczanie substancji. Ważnym aspektem nowoczesnych destylarek jest również ich konstrukcja pod kątem łatwego dostępu do komponentów serwisowych oraz minimalizacji ryzyka wycieków czy kontaminacji.

Jakie wyzwania stoją przed przemysłem związanym z destylacją rozpuszczalników

Przemysł związany z destylacją rozpuszczalników stoi przed wieloma wyzwaniami, które mogą wpływać na jego rozwój oraz efektywność operacyjną. Jednym z głównych problemów jest konieczność dostosowania się do coraz bardziej rygorystycznych regulacji dotyczących ochrony środowiska oraz bezpieczeństwa pracy. Firmy muszą inwestować w nowoczesne technologie oraz systemy zarządzania jakością, aby spełnić te wymagania i uniknąć potencjalnych kar finansowych. Kolejnym wyzwaniem jest rosnąca konkurencja na rynku globalnym, która wymusza ciągłe doskonalenie procesów produkcyjnych oraz obniżanie kosztów operacyjnych. W kontekście zmieniających się preferencji konsumentów przedsiębiorstwa muszą także dbać o innowacyjność swoich produktów oraz dostosowywać ofertę do potrzeb klientów. Dodatkowo, zmiany klimatyczne i związane z nimi problemy z dostępnością surowców mogą wpłynąć na stabilność łańcucha dostaw i ceny materiałów wykorzystywanych w procesach destylacji.

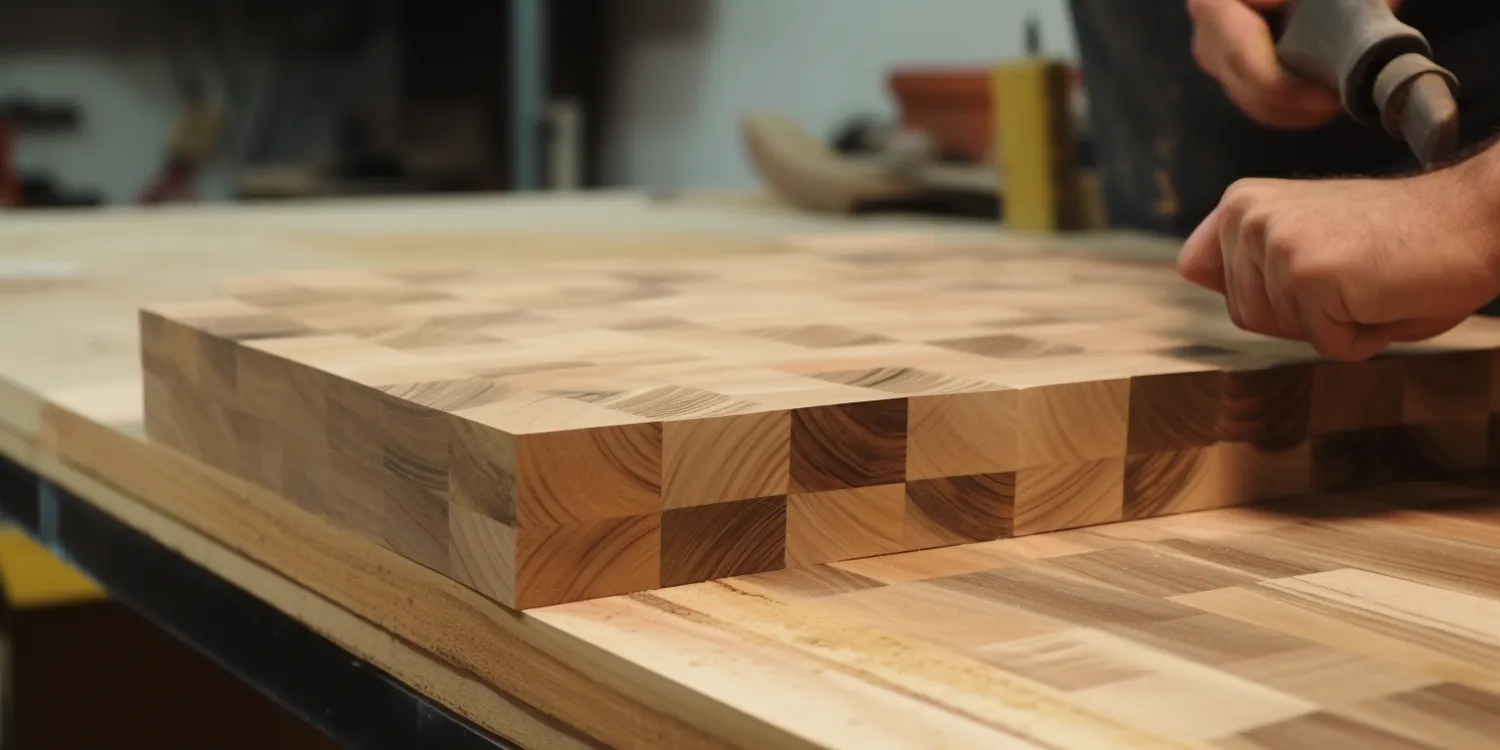

Jakie są najczęściej stosowane materiały w budowie destylarek rozpuszczalników

W budowie destylarek rozpuszczalników kluczowe znaczenie mają materiały, które muszą spełniać określone normy dotyczące odporności chemicznej, termicznej oraz mechanicznej. Najczęściej wykorzystywanym materiałem jest stal nierdzewna, która charakteryzuje się wysoką odpornością na korozję oraz łatwością w utrzymaniu czystości. Dzięki tym właściwościom stal nierdzewna jest idealnym wyborem dla przemysłu chemicznego i farmaceutycznego, gdzie czystość i bezpieczeństwo są priorytetem. W przypadku niektórych aplikacji stosuje się również materiały takie jak szkło borokrzemowe, które pozwala na wizualizację procesów zachodzących wewnątrz destylarki oraz ułatwia kontrolowanie jakości destylowanych substancji. Kolejnym materiałem, który zyskuje na popularności, jest tworzywo sztuczne o wysokiej odporności chemicznej, które może być stosowane w mniej wymagających aplikacjach.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja prosta i frakcyjna to dwa podstawowe procesy wykorzystywane w destylacji rozpuszczalników, które różnią się zarówno zasadą działania, jak i zastosowaniem. Destylacja prosta polega na jednorazowym oddzieleniu cieczy od pary poprzez podgrzewanie roztworu do temperatury wrzenia. Proces ten jest stosunkowo prosty i szybki, jednak jego skuteczność ogranicza się do substancji o wyraźnie różniących się temperaturach wrzenia. Z tego powodu destylacja prosta jest najczęściej stosowana w przypadku oczyszczania substancji o niskiej liczbie frakcji lub w sytuacjach, gdy nie ma potrzeby uzyskiwania wysokiej czystości produktu końcowego. Z kolei destylacja frakcyjna to bardziej zaawansowany proces, który umożliwia oddzielanie wielu frakcji cieczy o zbliżonych temperaturach wrzenia. W tym przypadku wykorzystuje się kolumny destylacyjne, które pozwalają na wielokrotne skraplanie i parowanie substancji, co prowadzi do uzyskania wyższej czystości produktów. Destylacja frakcyjna znajduje zastosowanie w przemyśle petrochemicznym oraz chemicznym, gdzie wymagana jest precyzyjna separacja różnych składników.

Jakie są najnowsze trendy w technologii destylacji rozpuszczalników

W ostatnich latach technologia destylacji rozpuszczalników przechodzi dynamiczny rozwój, a nowe trendy koncentrują się na zwiększeniu efektywności energetycznej oraz minimalizacji wpływu na środowisko. Jednym z najważniejszych kierunków jest automatyzacja procesów destylacyjnych, która pozwala na zdalne monitorowanie i sterowanie urządzeniami. Dzięki temu możliwe jest optymalizowanie parametrów pracy oraz szybsze reagowanie na ewentualne problemy. Kolejnym istotnym trendem jest rozwój technologii odzysku ciepła, która pozwala na wykorzystanie energii generowanej podczas procesu destylacji do podgrzewania innych części instalacji lub do produkcji energii elektrycznej. W ten sposób przedsiębiorstwa mogą znacznie obniżyć koszty operacyjne oraz zmniejszyć emisję gazów cieplarnianych. Ponadto rośnie zainteresowanie ekologicznymi rozwiązaniami, takimi jak wykorzystanie biopaliw czy alternatywnych rozpuszczalników pochodzenia naturalnego, które są mniej szkodliwe dla środowiska.

Jakie są aspekty bezpieczeństwa związane z użytkowaniem destylarek rozpuszczalników

Bezpieczeństwo użytkowania destylarek rozpuszczalników jest kluczowym zagadnieniem w przemyśle chemicznym i farmaceutycznym, gdzie niewłaściwe zarządzanie procesami może prowadzić do poważnych zagrożeń dla zdrowia ludzi oraz środowiska. Przede wszystkim należy zadbać o odpowiednią wentylację pomieszczeń, w których znajdują się urządzenia destylacyjne, aby zminimalizować ryzyko gromadzenia się szkodliwych oparów czy gazów. Ważne jest także regularne przeprowadzanie inspekcji technicznych oraz konserwacji sprzętu, co pozwala na wykrycie ewentualnych usterek przed ich eskalacją. Pracownicy powinni być odpowiednio przeszkoleni w zakresie obsługi urządzeń oraz procedur awaryjnych, aby wiedzieli jak postępować w przypadku wystąpienia niebezpiecznych sytuacji. Dodatkowo warto wdrożyć systemy monitorowania parametrów pracy destylarki, takie jak temperatura czy ciśnienie, co pozwala na bieżąco kontrolować przebieg procesu i reagować na nieprawidłowości.

Jakie są przyszłościowe kierunki rozwoju technologii destylacji

Przyszłość technologii destylacji rozpuszczalników zapowiada się obiecująco dzięki ciągłemu postępowi naukowemu oraz innowacjom technologicznym. Jednym z kluczowych kierunków rozwoju będzie dalsze zwiększanie efektywności energetycznej procesów destylacyjnych poprzez zastosowanie nowoczesnych materiałów izolacyjnych oraz systemów odzysku ciepła. W miarę jak rosną wymagania dotyczące ochrony środowiska, przedsiębiorstwa będą musiały inwestować w technologie zmniejszające emisję gazów cieplarnianych oraz zużycie surowców naturalnych. Również rozwój sztucznej inteligencji i uczenia maszynowego może przynieść rewolucję w zarządzaniu procesami produkcyjnymi poprzez automatyzację analizy danych i optymalizację parametrów pracy urządzeń. W przyszłości możemy również spodziewać się większego zainteresowania biotechnologią i zastosowaniem enzymów w procesach separacyjnych jako alternatywy dla tradycyjnych metod chemicznych.

Jakie są kluczowe czynniki wpływające na wybór destylarki rozpuszczalników

Wybór odpowiedniej destylarki rozpuszczalników jest kluczowym krokiem dla przedsiębiorstw, które pragną zoptymalizować swoje procesy produkcyjne. Istotnym czynnikiem jest rodzaj substancji, które mają być destylowane, ponieważ różne materiały wymagają różnych podejść technologicznych. Kolejnym aspektem jest wydajność urządzenia, która powinna odpowiadać potrzebom produkcyjnym firmy. Koszty operacyjne oraz serwisowe również odgrywają znaczącą rolę w podejmowaniu decyzji, dlatego warto analizować długoterminowe korzyści związane z inwestycją w nowoczesne technologie. Niezwykle ważne są także normy bezpieczeństwa oraz regulacje prawne, które mogą wpływać na wybór konkretnego modelu destylarki. Wreszcie, wsparcie techniczne i dostępność części zamiennych to aspekty, które mogą zadecydować o wyborze dostawcy.