Budowa maszyn produkcyjnych to złożony proces, który wymaga uwzględnienia wielu kluczowych elementów. Przede wszystkim, każda maszyna musi być zaprojektowana w taki sposób, aby spełniała określone funkcje produkcyjne. W tym celu niezbędne jest zastosowanie odpowiednich materiałów, które zapewnią trwałość i niezawodność urządzenia. Wśród najważniejszych komponentów znajdują się silniki, przekładnie, układy hydrauliczne oraz pneumatyczne, które odpowiadają za napęd i ruch mechaniczny. Kolejnym istotnym aspektem jest system sterowania, który pozwala na precyzyjne zarządzanie pracą maszyny. W nowoczesnych rozwiązaniach często wykorzystuje się technologie automatyzacji oraz robotyzacji, co zwiększa efektywność produkcji. Ważne jest również zapewnienie bezpieczeństwa użytkowników poprzez odpowiednie zabezpieczenia oraz systemy awaryjne.

Jakie materiały są najczęściej stosowane w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych kluczową rolę odgrywają materiały, które muszą spełniać wysokie standardy jakości i wytrzymałości. Najczęściej stosowanymi materiałami są różnego rodzaju stopy metali, takie jak stal węglowa czy stal nierdzewna, które charakteryzują się dużą odpornością na zużycie oraz korozję. W przypadku elementów wymagających większej elastyczności często wykorzystuje się aluminium lub tworzywa sztuczne, które są lżejsze i łatwiejsze w obróbce. Dodatkowo, w nowoczesnych maszynach coraz częściej można spotkać kompozyty oraz materiały ceramiczne, które oferują wyjątkowe właściwości mechaniczne i termiczne. Wybór odpowiednich materiałów ma kluczowe znaczenie dla wydajności i trwałości maszyny, dlatego inżynierowie muszą dokładnie analizować wymagania techniczne oraz warunki pracy urządzenia.

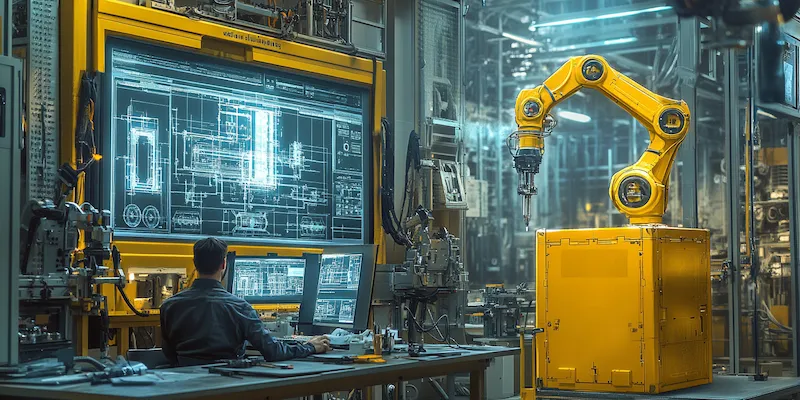

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

W dzisiejszych czasach budowa maszyn produkcyjnych opiera się na zaawansowanych technologiach, które znacznie zwiększają efektywność procesów produkcyjnych. Jedną z najważniejszych innowacji jest automatyzacja procesów, która pozwala na minimalizację błędów ludzkich oraz zwiększenie wydajności pracy. W ramach automatyzacji stosuje się różnorodne systemy sterowania, w tym programowalne sterowniki logiczne (PLC) oraz systemy SCADA do monitorowania i zarządzania procesami w czasie rzeczywistym. Również robotyzacja odgrywa kluczową rolę w nowoczesnych zakładach produkcyjnych; roboty przemysłowe wykonują powtarzalne zadania z niezwykłą precyzją i szybkością. Ponadto technologie druku 3D zyskują na popularności w kontekście prototypowania i produkcji części zamiennych, co pozwala na szybsze wprowadzanie innowacji do procesu produkcji.

Jakie są najnowsze trendy w budowie maszyn produkcyjnych

Najnowsze trendy w budowie maszyn produkcyjnych koncentrują się na zrównoważonym rozwoju oraz efektywności energetycznej. Coraz więcej producentów stawia na ekoinnowacje, które mają na celu zmniejszenie negatywnego wpływu na środowisko naturalne. Przykładem może być rozwój maszyn zasilanych energią odnawialną lub wyposażonych w systemy recyklingu odpadów produkcyjnych. Również cyfryzacja procesów produkcyjnych staje się coraz bardziej powszechna; Internet Rzeczy (IoT) umożliwia połączenie maszyn z siecią, co pozwala na zbieranie danych dotyczących ich pracy i optymalizację procesów w czasie rzeczywistym. Kolejnym istotnym trendem jest personalizacja produktów; dzięki nowoczesnym technologiom możliwe jest dostosowywanie maszyn do indywidualnych potrzeb klientów.

Jakie są wyzwania w budowie maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpływać na efektywność i jakość finalnego produktu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku. Klienci oczekują coraz bardziej zaawansowanych technologicznie rozwiązań, co wymusza na producentach ciągłe innowacje i modernizacje. Kolejnym wyzwaniem jest zarządzanie kosztami produkcji, które mogą znacząco wzrosnąć w przypadku wprowadzenia nowych technologii lub materiałów. Wysokie koszty surowców oraz pracy mogą ograniczać możliwości inwestycyjne firm, co prowadzi do konieczności poszukiwania oszczędności w innych obszarach. Dodatkowo, zapewnienie odpowiedniej jakości maszyn produkcyjnych to kolejny istotny aspekt; każdy błąd w procesie budowy może prowadzić do poważnych konsekwencji, takich jak awarie czy straty finansowe.

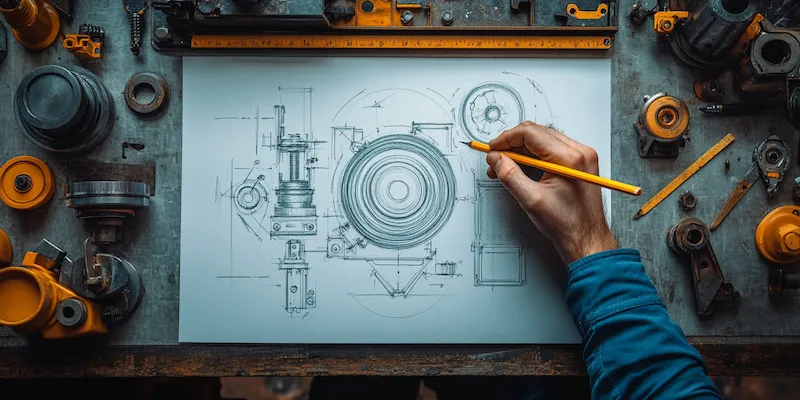

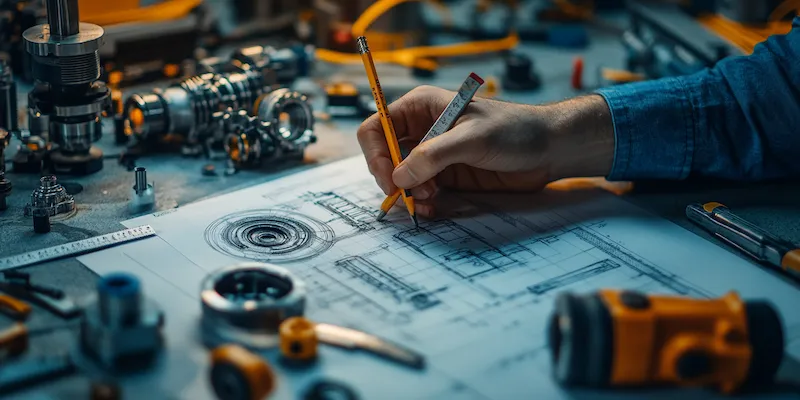

Jakie są kluczowe etapy procesu budowy maszyn produkcyjnych

Proces budowy maszyn produkcyjnych składa się z kilku kluczowych etapów, które są niezbędne do osiągnięcia wysokiej jakości i efektywności finalnego produktu. Pierwszym krokiem jest faza projektowania, która obejmuje zarówno koncepcję maszyny, jak i szczegółowe rysunki techniczne. Na tym etapie inżynierowie muszą uwzględnić wszystkie wymagania funkcjonalne oraz techniczne, a także przewidzieć potencjalne problemy związane z eksploatacją urządzenia. Następnie następuje wybór odpowiednich materiałów oraz komponentów, co ma kluczowe znaczenie dla trwałości i wydajności maszyny. Po zakończeniu etapu projektowania rozpoczyna się proces produkcji, który obejmuje obróbkę materiałów oraz montaż poszczególnych elementów. W trakcie tego etapu niezwykle istotne jest przeprowadzanie testów jakościowych, które pozwalają na wykrycie ewentualnych wad przed oddaniem maszyny do użytku. Ostatnim krokiem jest instalacja i uruchomienie maszyny w zakładzie klienta, co często wiąże się z koniecznością przeszkolenia pracowników w zakresie obsługi nowego urządzenia.

Jakie są zastosowania maszyn produkcyjnych w różnych branżach

Maszyny produkcyjne znajdują zastosowanie w wielu branżach przemysłowych, od motoryzacji po elektronikę i przemysł spożywczy. W sektorze motoryzacyjnym maszyny te są wykorzystywane do montażu pojazdów oraz produkcji części zamiennych; automatyzacja tych procesów pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. W przemyśle elektronicznym maszyny służą do montażu podzespołów elektronicznych oraz testowania ich funkcjonalności; precyzyjne urządzenia umożliwiają produkcję skomplikowanych układów scalonych w dużych seriach. Z kolei w branży spożywczej maszyny produkcyjne odgrywają kluczową rolę w procesach pakowania, przetwarzania żywności oraz kontroli jakości; nowoczesne technologie pozwalają na zachowanie świeżości produktów oraz spełnienie rygorystycznych norm sanitarnych. W ostatnich latach rośnie również znaczenie maszyn produkcyjnych w sektorze medycznym; urządzenia te są wykorzystywane do produkcji sprzętu medycznego oraz farmaceutyków, co wymaga zachowania najwyższych standardów jakości i bezpieczeństwa.

Jakie umiejętności są potrzebne do pracy przy budowie maszyn produkcyjnych

Praca przy budowie maszyn produkcyjnych wymaga szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim, osoby zajmujące się projektowaniem i budową maszyn powinny posiadać solidne podstawy z zakresu inżynierii mechanicznej oraz technologii materiałowej; znajomość zasad mechaniki, dynamiki czy termodynamiki jest niezbędna do tworzenia efektywnych rozwiązań konstrukcyjnych. Również umiejętność obsługi programów CAD (Computer-Aided Design) jest kluczowa dla tworzenia precyzyjnych rysunków technicznych oraz modeli 3D. Oprócz umiejętności technicznych ważne są także kompetencje związane z zarządzaniem projektami; zdolność do planowania działań oraz koordynacji pracy zespołu jest niezbędna dla osiągnięcia sukcesu w realizacji skomplikowanych projektów budowy maszyn. Dodatkowo, umiejętności analityczne i problem-solving są niezwykle cenne; inżynierowie muszą być w stanie szybko identyfikować problemy oraz proponować efektywne rozwiązania.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn produkcyjnych

Przyszłość budowy maszyn produkcyjnych zapowiada się bardzo obiecująco dzięki dynamicznemu rozwojowi technologii oraz rosnącemu zapotrzebowaniu na innowacyjne rozwiązania. Jednym z najważniejszych kierunków rozwoju jest dalsza automatyzacja procesów produkcyjnych; wykorzystanie robotyki i sztucznej inteligencji pozwoli na zwiększenie efektywności oraz redukcję kosztów operacyjnych. Również rozwój Internetu Rzeczy (IoT) umożliwi lepsze monitorowanie pracy maszyn oraz zbieranie danych analitycznych, co przyczyni się do optymalizacji procesów i przewidywania awarii. Kolejnym istotnym trendem będzie wzrost znaczenia zrównoważonego rozwoju; producenci będą dążyć do minimalizacji wpływu swoich działań na środowisko poprzez wdrażanie ekologicznych technologii oraz materiałów odnawialnych. Warto również zwrócić uwagę na personalizację produktów; dzięki nowoczesnym technologiom możliwe będzie dostosowywanie maszyn do indywidualnych potrzeb klientów, co zwiększy konkurencyjność firm na rynku.

Jakie są kluczowe aspekty konserwacji maszyn produkcyjnych

Konserwacja maszyn produkcyjnych jest niezbędnym elementem zapewnienia ich długotrwałej i efektywnej pracy. Kluczowym aspektem jest regularne przeprowadzanie przeglądów technicznych, które pozwalają na wczesne wykrywanie potencjalnych usterek oraz zapobieganie awariom. W ramach konserwacji należy także dbać o odpowiednie smarowanie ruchomych części, co zmniejsza tarcie i zużycie materiałów. Ważne jest również monitorowanie stanu komponentów, takich jak łożyska czy paski napędowe, które mogą ulegać zużyciu w trakcie eksploatacji. Oprócz działań prewencyjnych, istotne jest także prowadzenie dokumentacji dotyczącej wszystkich przeprowadzonych prac konserwacyjnych oraz napraw, co ułatwia analizę historii maszyny i planowanie przyszłych działań. Warto również inwestować w szkolenia dla pracowników odpowiedzialnych za konserwację, aby zapewnić im aktualną wiedzę na temat najnowszych technologii oraz metod utrzymania maszyn w dobrym stanie.