Budowa maszyn to złożony proces, który wymaga uwzględnienia wielu różnych elementów. Każda maszyna składa się z podstawowych komponentów, które pełnią kluczowe funkcje w jej działaniu. Do najważniejszych elementów należą: silniki, przekładnie, wały oraz układy sterowania. Silnik jest sercem maszyny, odpowiedzialnym za generowanie energii, która napędza pozostałe elementy. Przekładnie służą do zmiany prędkości i momentu obrotowego, co jest niezbędne w wielu zastosowaniach przemysłowych. Wały natomiast łączą różne części maszyny, umożliwiając ich współpracę. Układy sterowania są odpowiedzialne za zarządzanie pracą maszyny i jej poszczególnych komponentów, co pozwala na precyzyjne dostosowanie parametrów pracy do wymagań użytkownika.

Jakie są etapy projektowania budowy maszyn

Projektowanie budowy maszyn to proces wieloetapowy, który wymaga ścisłej współpracy między różnymi specjalistami. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie specyfikacji technicznych maszyny. Na tym etapie inżynierowie muszą zrozumieć, jakie zadania ma wykonywać maszyna oraz w jakich warunkach będzie pracować. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D. W tej fazie istotne jest również przeprowadzenie analizy wykonalności projektu oraz oszacowanie kosztów produkcji. Kolejnym krokiem jest szczegółowe projektowanie poszczególnych komponentów maszyny oraz ich integracja w całość. Po zakończeniu projektowania następuje etap prototypowania, gdzie tworzony jest pierwszy model maszyny do testów. Testy te mają na celu sprawdzenie funkcjonalności oraz bezpieczeństwa urządzenia przed rozpoczęciem produkcji seryjnej.

Jakie są najczęściej stosowane materiały w budowie maszyn

W budowie maszyn wykorzystuje się różnorodne materiały, które mają kluczowe znaczenie dla ich wytrzymałości i funkcjonalności. Najczęściej stosowanymi materiałami są metale, takie jak stal i aluminium, które charakteryzują się wysoką wytrzymałością na rozciąganie oraz odpornością na uszkodzenia mechaniczne. Stal jest szczególnie popularna ze względu na swoje właściwości mechaniczne oraz możliwość łatwego formowania i obróbki. Aluminium z kolei jest lżejsze od stali i ma doskonałą odporność na korozję, co czyni je idealnym wyborem w aplikacjach wymagających niskiej masy konstrukcji. Oprócz metali stosuje się również tworzywa sztuczne, które są coraz częściej wykorzystywane w budowie maszyn ze względu na swoją lekkość oraz odporność na chemikalia. W przypadku bardziej zaawansowanych technologii często wykorzystuje się kompozyty, które łączą zalety różnych materiałów, oferując jednocześnie wysoką wytrzymałość i niską wagę.

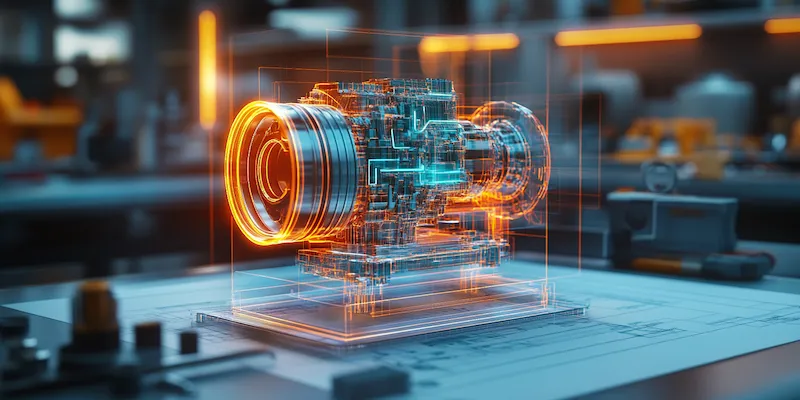

Jakie są nowoczesne technologie w budowie maszyn

Nowoczesne technologie odgrywają coraz większą rolę w procesie budowy maszyn, wpływając na ich wydajność oraz jakość produkcji. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie efektywności i redukcję kosztów pracy. Roboty przemysłowe są wykorzystywane do wykonywania powtarzalnych zadań montażowych oraz spawalniczych, co znacznie przyspiesza proces produkcji i minimalizuje ryzyko błędów ludzkich. Innym istotnym aspektem jest zastosowanie technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych części maszyn bez potrzeby korzystania z tradycyjnych metod obróbczych. Dzięki temu inżynierowie mogą szybko testować nowe rozwiązania i wprowadzać zmiany w projektach bez dużych nakładów finansowych. Również rozwój oprogramowania CAD/CAM znacząco ułatwia projektowanie maszyn poprzez umożliwienie symulacji działania różnych komponentów przed ich fizycznym wykonaniem.

Jakie są kluczowe zasady bezpieczeństwa w budowie maszyn

Bezpieczeństwo w budowie maszyn jest niezwykle istotnym aspektem, który powinien być uwzględniony na każdym etapie projektowania i produkcji. Kluczowe zasady bezpieczeństwa obejmują zarówno odpowiednie projektowanie maszyn, jak i ich późniejsze użytkowanie. Po pierwsze, maszyny powinny być projektowane z myślą o minimalizacji ryzyka wystąpienia wypadków. Oznacza to, że inżynierowie muszą stosować zasady ergonomii, aby zapewnić komfort użytkowania oraz ograniczyć ryzyko kontuzji. Ważne jest również, aby maszyny były wyposażone w odpowiednie systemy zabezpieczeń, takie jak osłony, czujniki czy automatyczne wyłączniki awaryjne. Kolejnym aspektem jest regularne przeprowadzanie przeglądów technicznych oraz konserwacji maszyn, co pozwala na wykrycie potencjalnych usterek przed ich wystąpieniem. Szkolenie pracowników w zakresie obsługi maszyn oraz zasad BHP jest równie ważne, ponieważ dobrze przeszkolony personel potrafi zminimalizować ryzyko wypadków.

Jakie są najważniejsze zastosowania budowy maszyn w przemyśle

Budowa maszyn ma szerokie zastosowanie w różnych gałęziach przemysłu, co czyni ją kluczowym elementem nowoczesnej gospodarki. W przemyśle motoryzacyjnym maszyny są wykorzystywane do produkcji pojazdów oraz ich komponentów, takich jak silniki czy podzespoły elektroniczne. Automatyzacja procesów montażowych pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. W przemyśle spożywczym maszyny odgrywają kluczową rolę w procesach pakowania, przetwarzania oraz transportu żywności. Dzięki nowoczesnym technologiom możliwe jest osiągnięcie wysokiej jakości produktów oraz ich długotrwałej świeżości. W sektorze budowlanym maszyny budowlane, takie jak dźwigi czy koparki, są niezbędne do realizacji skomplikowanych projektów infrastrukturalnych. W przemyśle chemicznym i farmaceutycznym maszyny służą do precyzyjnego dozowania substancji oraz monitorowania procesów produkcyjnych. Również w branży elektronicznej maszyny są wykorzystywane do montażu komponentów elektronicznych oraz testowania gotowych produktów.

Jakie są najnowsze trendy w budowie maszyn i technologii

Najnowsze trendy w budowie maszyn i technologii wskazują na dynamiczny rozwój innowacji, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości produktów. Jednym z najważniejszych trendów jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn z siecią internetową i zbieranie danych na temat ich pracy. Dzięki temu możliwe jest monitorowanie wydajności urządzeń w czasie rzeczywistym oraz przewidywanie awarii na podstawie analizy danych. Kolejnym istotnym trendem jest sztuczna inteligencja (AI), która znajduje zastosowanie w optymalizacji procesów produkcyjnych oraz automatyzacji podejmowania decyzji. AI może analizować ogromne ilości danych i sugerować najlepsze rozwiązania dla danego problemu produkcyjnego. Również technologie związane z robotyką stają się coraz bardziej zaawansowane, co pozwala na tworzenie bardziej elastycznych i autonomicznych systemów produkcyjnych. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn, które mają na celu minimalizację wpływu przemysłu na środowisko naturalne.

Jakie są wyzwania związane z budową maszyn w XXI wieku

Budowa maszyn w XXI wieku wiąże się z wieloma wyzwaniami, które inżynierowie i projektanci muszą stawić czoła. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz potrzeb klientów. Klienci oczekują coraz bardziej zaawansowanych technologicznie rozwiązań przy jednoczesnej redukcji kosztów produkcji. To wymaga od firm ciągłego inwestowania w badania i rozwój oraz wdrażania innowacyjnych technologii. Kolejnym istotnym wyzwaniem jest rosnąca konkurencja na rynku globalnym, co zmusza przedsiębiorstwa do poszukiwania nowych sposobów na zwiększenie efektywności operacyjnej oraz poprawę jakości swoich produktów. Problemy związane z dostępnością surowców oraz wzrostem cen materiałów również stanowią istotne wyzwanie dla branży budowy maszyn. Ponadto zmiany klimatyczne i rosnące wymagania dotyczące ochrony środowiska skłaniają firmy do poszukiwania bardziej ekologicznych rozwiązań w procesie produkcji maszyn.

Jakie umiejętności są potrzebne do pracy w branży budowy maszyn

Praca w branży budowy maszyn wymaga od pracowników szeregu umiejętności technicznych oraz interpersonalnych, które są niezbędne do skutecznego wykonywania obowiązków zawodowych. Przede wszystkim inżynierowie muszą posiadać solidną wiedzę z zakresu mechaniki, elektroniki oraz materiałoznawstwa, aby móc projektować maszyny o wysokiej wydajności i niezawodności. Umiejętność obsługi specjalistycznego oprogramowania CAD/CAM jest również kluczowa dla inżynierów zajmujących się projektowaniem maszyn, ponieważ umożliwia tworzenie precyzyjnych modeli 3D oraz symulacji działania urządzeń przed ich fizycznym wykonaniem. Ponadto umiejętność analitycznego myślenia oraz rozwiązywania problemów jest niezbędna do identyfikacji usterek oraz optymalizacji procesów produkcyjnych. Warto także zwrócić uwagę na umiejętności komunikacyjne, które są istotne podczas współpracy z innymi członkami zespołu oraz klientami. Dobre umiejętności organizacyjne pomagają zarządzać czasem pracy i zadaniami projektowymi, co jest szczególnie ważne w dynamicznym środowisku przemysłowym.

Jakie są różnice między tradycyjną a nowoczesną budową maszyn

Różnice między tradycyjną a nowoczesną budową maszyn są znaczące i wynikają przede wszystkim z postępu technologicznego oraz zmieniających się potrzeb rynku. Tradycyjna budowa maszyn opierała się głównie na ręcznych metodach obróbczych oraz prostych narzędziach mechanicznych, co często prowadziło do dłuższych czasów produkcji oraz większej liczby błędów ludzkich. Nowoczesna budowa maszyn korzysta z zaawansowanych technologii takich jak automatyzacja procesów produkcyjnych czy robotyzacja, co pozwala na znaczne zwiększenie wydajności i precyzji działania urządzeń. Współczesne metody projektowania wykorzystują oprogramowanie CAD/CAM do tworzenia skomplikowanych modeli 3D i symulacji działania maszyn przed ich fizycznym wykonaniem, co minimalizuje ryzyko błędów konstrukcyjnych. Dodatkowo nowoczesna budowa maszyn często uwzględnia zasady zrównoważonego rozwoju poprzez stosowanie materiałów ekologicznych oraz energooszczędnych rozwiązań technologicznych. Również integracja systemów informatycznych umożliwia lepsze zarządzanie danymi produkcyjnymi oraz monitorowanie wydajności urządzeń w czasie rzeczywistym.