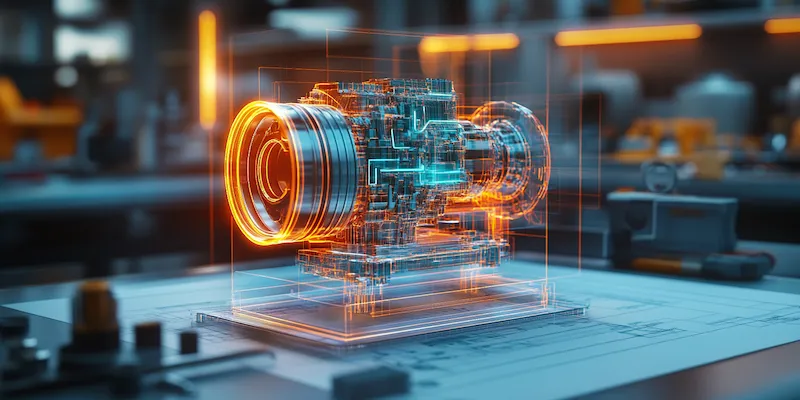

Budowa maszyn specjalnych to proces, który wymaga zaawansowanej wiedzy technicznej oraz umiejętności inżynieryjnych. Kluczowe elementy tego procesu obejmują projektowanie, dobór materiałów oraz technologię produkcji. W pierwszej kolejności inżynierowie muszą dokładnie zrozumieć wymagania klienta oraz specyfikacje techniczne, które będą determinować funkcjonalność maszyny. Następnie następuje etap projektowania, w którym wykorzystuje się nowoczesne oprogramowanie CAD do stworzenia szczegółowych rysunków technicznych. Dobór odpowiednich materiałów jest również niezwykle istotny, ponieważ wpływa na trwałość i niezawodność maszyny. W tym kontekście inżynierowie często korzystają z materiałów kompozytowych, stali nierdzewnej czy stopów metali, które charakteryzują się wysoką odpornością na różne czynniki zewnętrzne. Kolejnym krokiem jest wybór technologii produkcji, która może obejmować zarówno tradycyjne metody obróbcze, jak i nowoczesne technologie takie jak druk 3D czy obróbka CNC.

Jakie technologie są wykorzystywane w budowie maszyn specjalnych

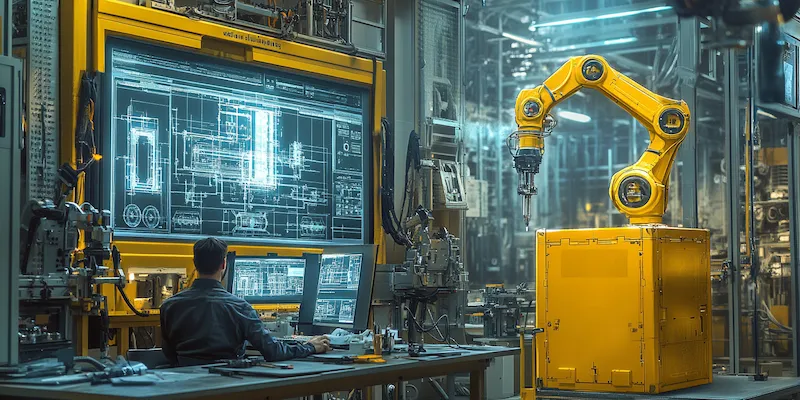

W budowie maszyn specjalnych wykorzystywane są różnorodne technologie, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jedną z najpopularniejszych technologii jest obróbka skrawaniem, która pozwala na precyzyjne formowanie części maszyn z różnych materiałów. W ostatnich latach coraz większą popularność zdobywają technologie addytywne, takie jak druk 3D, które umożliwiają szybkie prototypowanie oraz produkcję skomplikowanych kształtów, które byłyby trudne do uzyskania tradycyjnymi metodami. Innym istotnym aspektem jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności i redukcję kosztów. W tym kontekście stosuje się roboty przemysłowe oraz systemy sterowania numerycznego CNC, które umożliwiają precyzyjne wykonywanie operacji obróbczych.

Jakie są najważniejsze etapy procesu budowy maszyn specjalnych

Proces budowy maszyn specjalnych składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane w odpowiedniej kolejności. Pierwszym krokiem jest analiza potrzeb klienta oraz określenie wymagań technicznych dotyczących maszyny. Na podstawie tych informacji inżynierowie przystępują do fazy projektowania, gdzie tworzone są wstępne koncepcje oraz rysunki techniczne. Następnie następuje wybór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla dalszych prac. Po zakończeniu etapu projektowania przystępuje się do produkcji prototypu maszyny, który jest testowany pod kątem funkcjonalności oraz wydajności. Kolejnym krokiem jest wprowadzenie ewentualnych poprawek i optymalizacji na podstawie wyników testów prototypu. Po zakończeniu wszystkich prac związanych z produkcją maszyny następuje jej montaż oraz uruchomienie w warunkach rzeczywistych.

Jakie wyzwania stoją przed inżynierami w budowie maszyn specjalnych

Inżynierowie zajmujący się budową maszyn specjalnych napotykają na szereg wyzwań, które mogą wpływać na przebieg całego procesu projektowania i produkcji. Jednym z głównych problemów jest konieczność dostosowania maszyn do specyficznych wymagań klientów oraz zmieniających się warunków rynkowych. W związku z tym inżynierowie muszą być elastyczni i gotowi do szybkiego reagowania na zmiany w zamówieniach czy specyfikacjach technicznych. Kolejnym wyzwaniem jest integracja nowoczesnych technologii z istniejącymi systemami produkcyjnymi, co często wymaga zaawansowanej wiedzy z zakresu automatyki i informatyki przemysłowej. Ponadto inżynierowie muszą również zmagać się z ograniczeniami budżetowymi oraz czasowymi, co może wpływać na jakość finalnego produktu. Ważnym aspektem jest także zapewnienie bezpieczeństwa pracy podczas procesu budowy maszyn, co wymaga przestrzegania rygorystycznych norm i standardów branżowych.

Jakie są najnowsze trendy w budowie maszyn specjalnych

W ostatnich latach w branży budowy maszyn specjalnych można zaobserwować wiele interesujących trendów, które mają na celu zwiększenie efektywności oraz dostosowanie produkcji do zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na znaczne zwiększenie wydajności oraz redukcję błędów ludzkich. W tym kontekście coraz więcej firm inwestuje w nowoczesne roboty przemysłowe oraz systemy sztucznej inteligencji, które mogą samodzielnie wykonywać skomplikowane zadania. Kolejnym istotnym trendem jest zastosowanie technologii Internetu Rzeczy (IoT), która umożliwia monitorowanie maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych. Dzięki temu inżynierowie mogą lepiej zarządzać procesami produkcyjnymi oraz przewidywać ewentualne awarie. Dodatkowo, rośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w budowie maszyn, co prowadzi do poszukiwania materiałów przyjaznych dla środowiska oraz efektywniejszych procesów produkcyjnych.

Jakie umiejętności są niezbędne w budowie maszyn specjalnych

Aby skutecznie uczestniczyć w procesie budowy maszyn specjalnych, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, elektroniki oraz automatyki, co pozwala na zrozumienie zasad działania maszyn i ich komponentów. Umiejętność posługiwania się nowoczesnym oprogramowaniem CAD jest również kluczowa, ponieważ umożliwia tworzenie precyzyjnych rysunków technicznych oraz modeli 3D. Dodatkowo inżynierowie powinni znać różnorodne technologie produkcji, takie jak obróbka skrawaniem, spawanie czy druk 3D, aby móc odpowiednio dobrać metody do konkretnego projektu. Ważnym aspektem są także umiejętności analityczne i problem-solvingowe, które pozwalają na skuteczne rozwiązywanie problemów pojawiających się podczas procesu projektowania i produkcji. Wreszcie umiejętności interpersonalne, takie jak komunikacja i praca zespołowa, są niezbędne do efektywnej współpracy z innymi członkami zespołu oraz klientami.

Jakie znaczenie ma prototypowanie w budowie maszyn specjalnych

Prototypowanie odgrywa kluczową rolę w procesie budowy maszyn specjalnych, ponieważ pozwala na przetestowanie koncepcji przed rozpoczęciem masowej produkcji. Dzięki stworzeniu prototypu inżynierowie mogą zweryfikować funkcjonalność maszyny oraz jej zgodność z wymaganiami klienta. Etap ten umożliwia identyfikację potencjalnych problemów i niedoskonałości, które mogą wystąpić podczas użytkowania maszyny. Prototypowanie pozwala również na przeprowadzenie testów wydajnościowych i bezpieczeństwa, co jest niezwykle istotne w kontekście zapewnienia jakości finalnego produktu. W dzisiejszych czasach coraz częściej wykorzystuje się technologie druku 3D do szybkiego prototypowania, co znacznie skraca czas realizacji projektów oraz obniża koszty związane z produkcją prototypów. Dzięki temu inżynierowie mogą szybko wprowadzać zmiany i optymalizować projekty na podstawie wyników testów.

Jakie są korzyści płynące z zastosowania nowoczesnych materiałów

Zastosowanie nowoczesnych materiałów w budowie maszyn specjalnych przynosi szereg korzyści zarówno dla producentów, jak i użytkowników końcowych. Nowoczesne materiały kompozytowe charakteryzują się wysoką wytrzymałością przy jednoczesnej niskiej wadze, co pozwala na konstrukcję bardziej efektywnych i oszczędnych energetycznie maszyn. Dzięki zastosowaniu takich materiałów możliwe jest również zwiększenie odporności na korozję oraz inne czynniki atmosferyczne, co przekłada się na dłuższą żywotność urządzeń. Ponadto nowoczesne materiały często oferują lepsze właściwości izolacyjne czy termiczne, co może być kluczowe w przypadku maszyn pracujących w trudnych warunkach. Zastosowanie innowacyjnych materiałów może również przyczynić się do zmniejszenia kosztów produkcji poprzez uproszczenie procesów obróbczych czy zmniejszenie ilości odpadów produkcyjnych.

Jakie są zastosowania maszyn specjalnych w różnych branżach

Maszyny specjalne znajdują szerokie zastosowanie w różnych branżach przemysłowych, gdzie ich unikalne funkcje i możliwości przyczyniają się do zwiększenia efektywności produkcji oraz poprawy jakości produktów. W przemyśle budowlanym maszyny specjalne wykorzystywane są do wykonywania skomplikowanych prac ziemnych czy montażowych, takich jak koparki czy żurawie wieżowe. W sektorze motoryzacyjnym maszyny te służą do precyzyjnego montażu komponentów oraz testowania wydajności pojazdów. W przemyśle spożywczym maszyny specjalne są wykorzystywane do pakowania produktów czy kontroli jakości surowców. Również w medycynie znajdują zastosowanie maszyny specjalne, takie jak urządzenia do diagnostyki obrazowej czy roboty chirurgiczne, które zwiększają precyzję zabiegów i poprawiają komfort pacjentów. W sektorze energetycznym maszyny te odgrywają kluczową rolę w procesach wydobycia surowców naturalnych czy generacji energii odnawialnej.

Jakie wyzwania związane są z utrzymaniem maszyn specjalnych

Utrzymanie maszyn specjalnych wiąże się z szeregiem wyzwań, które mogą wpływać na ich wydajność oraz niezawodność. Jednym z głównych problemów jest konieczność regularnego serwisowania i konserwacji urządzeń, co wymaga odpowiednich zasobów ludzkich oraz finansowych. Niezbędne jest również zapewnienie odpowiednich warunków pracy dla personelu zajmującego się utrzymaniem maszyn, aby minimalizować ryzyko awarii i przestojów produkcyjnych. Kolejnym wyzwaniem jest szybki postęp technologiczny – nowe rozwiązania i materiały wymagają ciągłego doskonalenia umiejętności pracowników oraz aktualizacji procedur serwisowych. Warto także zauważyć rosnącą potrzebę monitorowania stanu technicznego maszyn za pomocą nowoczesnych systemów diagnostycznych i IoT, co pozwala na szybsze identyfikowanie problemów i podejmowanie działań naprawczych zanim dojdzie do poważniejszych awarii.