Projektowanie maszyn to złożony proces, który składa się z wielu etapów, każdy z nich odgrywa istotną rolę w tworzeniu funkcjonalnych i efektywnych urządzeń. Pierwszym krokiem w tym procesie jest analiza potrzeb i wymagań klienta, co pozwala na określenie celu projektowania oraz specyfikacji technicznych. Następnie następuje faza koncepcyjna, w której inżynierowie opracowują wstępne pomysły i szkice, które mogą spełniać określone wymagania. W tym etapie ważne jest również uwzględnienie aspektów ekonomicznych oraz technologicznych, co pozwala na stworzenie realistycznych rozwiązań. Kolejnym krokiem jest szczegółowe projektowanie, które obejmuje tworzenie dokładnych rysunków technicznych oraz modeli 3D. W tej fazie inżynierowie muszą zwrócić uwagę na materiały, z których będą wykonane poszczególne elementy maszyny, a także na ich właściwości mechaniczne i chemiczne. Po zakończeniu etapu projektowania następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny, co umożliwia przeprowadzenie testów funkcjonalnych i identyfikację ewentualnych problemów.

Jakie są najważniejsze aspekty projektowania maszyn

W procesie projektowania maszyn istnieje wiele kluczowych aspektów, które należy uwzględnić, aby zapewnić sukces całego przedsięwzięcia. Przede wszystkim istotne jest zrozumienie wymagań użytkowników oraz specyfiki branży, w której maszyna będzie wykorzystywana. Dzięki temu inżynierowie mogą lepiej dostosować rozwiązania do realnych potrzeb rynku. Kolejnym ważnym aspektem jest wybór odpowiednich materiałów oraz technologii produkcji, co ma bezpośredni wpływ na jakość i trwałość finalnego produktu. Warto również zwrócić uwagę na ergonomię i bezpieczeństwo użytkowników, co powinno być priorytetem w każdym projekcie. Dobrze zaprojektowana maszyna powinna być nie tylko funkcjonalna, ale także łatwa w obsłudze i konserwacji. Współczesne technologie umożliwiają wykorzystanie zaawansowanych narzędzi komputerowych do symulacji i analizy działania maszyny jeszcze przed jej wyprodukowaniem, co pozwala na wcześniejsze wykrycie potencjalnych problemów.

Jakie technologie wspierają projektowanie maszyn

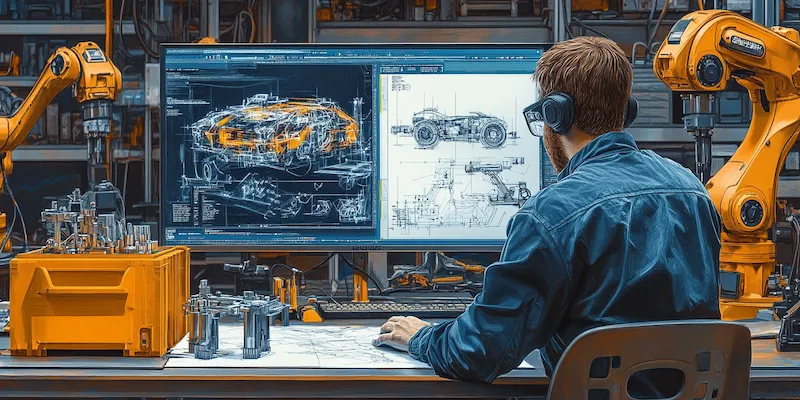

W dzisiejszych czasach projektowanie maszyn korzysta z wielu nowoczesnych technologii, które znacznie usprawniają cały proces i zwiększają jego efektywność. Jednym z kluczowych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie precyzyjnych rysunków technicznych oraz modeli 3D. Dzięki nim możliwe jest szybkie wprowadzanie zmian oraz optymalizacja konstrukcji przed rozpoczęciem produkcji. Inną istotną technologią są symulacje komputerowe, które pozwalają na analizę zachowania maszyny w różnych warunkach pracy. Dzięki tym narzędziom można przewidzieć potencjalne problemy oraz zoptymalizować parametry pracy urządzenia. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu elementów maszyn. Umożliwia ona szybkie tworzenie fizycznych modeli, co przyspiesza proces testowania i wprowadzania poprawek. Dodatkowo rozwój sztucznej inteligencji i uczenia maszynowego otwiera nowe możliwości w zakresie automatyzacji projektowania oraz analizy danych związanych z wydajnością maszyn.

Jakie umiejętności są niezbędne dla inżyniera projektującego maszyny

Aby skutecznie projektować maszyny, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu mechaniki, materiałoznawstwa oraz technologii produkcji. Inżynierowie powinni być dobrze zaznajomieni z zasadami działania różnych systemów mechanicznych oraz elektronicznych, co pozwala im na tworzenie kompleksowych rozwiązań. Umiejętność obsługi programów CAD oraz innych narzędzi inżynieryjnych jest równie istotna, ponieważ umożliwia efektywne modelowanie i analizowanie konstrukcji. Oprócz umiejętności technicznych ważne są także zdolności analityczne oraz kreatywność, które pozwalają na rozwiązywanie problemów i generowanie innowacyjnych pomysłów. Komunikacja interpersonalna odgrywa kluczową rolę w pracy zespołowej, dlatego inżynierowie muszą umieć współpracować z innymi specjalistami oraz przedstawicielami różnych działów firmy. Dodatkowo umiejętność zarządzania projektem oraz znajomość metodologii takich jak Agile czy Lean mogą znacząco wpłynąć na efektywność pracy zespołu projektowego.

Jakie są wyzwania w projektowaniu maszyn

Projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność finalnego produktu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się potrzeb rynku oraz oczekiwań klientów. W dzisiejszych czasach technologia rozwija się w zastraszającym tempie, co wymusza na inżynierach ciągłe poszukiwanie innowacyjnych rozwiązań oraz dostosowywanie projektów do nowych standardów. Kolejnym wyzwaniem jest integracja różnych systemów i technologii, które mogą być stosowane w jednej maszynie. Współczesne maszyny często łączą mechanikę, elektronikę oraz oprogramowanie, co sprawia, że projektanci muszą posiadać szeroką wiedzę z różnych dziedzin. Ponadto, inżynierowie muszą zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, co może prowadzić do konieczności podejmowania trudnych decyzji dotyczących kompromisów w zakresie jakości czy funkcjonalności. Również aspekty związane z bezpieczeństwem użytkowników oraz regulacjami prawnymi stają się coraz bardziej istotne, co wymaga od projektantów znajomości odpowiednich norm i standardów.

Jakie są trendy w projektowaniu maszyn na przyszłość

W miarę jak technologia ewoluuje, projektowanie maszyn również przechodzi istotne zmiany. Jednym z najważniejszych trendów jest automatyzacja i robotyzacja procesów produkcyjnych. Coraz więcej firm inwestuje w inteligentne maszyny, które potrafią samodzielnie wykonywać skomplikowane zadania, co zwiększa wydajność i redukuje koszty pracy. W kontekście automatyzacji warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn z siecią i zbieranie danych w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować wydajność urządzeń oraz przewidywać awarie, co pozwala na szybsze reagowanie na problemy. Innym ważnym trendem jest zrównoważony rozwój i ekologia, które stają się priorytetem dla wielu firm. Projektowanie maszyn przyjaznych dla środowiska oraz wykorzystanie materiałów odnawialnych staje się coraz bardziej popularne. Warto również wspomnieć o rosnącym znaczeniu sztucznej inteligencji w procesie projektowania. Algorytmy AI mogą wspierać inżynierów w analizie danych oraz optymalizacji konstrukcji, co pozwala na szybsze osiąganie lepszych wyników.

Jakie są przykłady zastosowań maszyn w różnych branżach

Maszyny odgrywają kluczową rolę w wielu branżach, a ich zastosowanie jest niezwykle różnorodne. W przemyśle produkcyjnym maszyny są wykorzystywane do automatyzacji procesów montażowych oraz obróbczych, co pozwala na zwiększenie wydajności i redukcję kosztów produkcji. Przykładem mogą być roboty przemysłowe stosowane w liniach montażowych samochodów, które wykonują precyzyjne zadania takie jak spawanie czy malowanie. W branży budowlanej maszyny takie jak dźwigi czy koparki są niezbędne do realizacji dużych projektów budowlanych, umożliwiając szybkie i efektywne wykonywanie prac ziemnych oraz transport materiałów. W sektorze medycznym maszyny znajdują zastosowanie w diagnostyce oraz terapii – przykładem mogą być zaawansowane urządzenia do obrazowania medycznego czy roboty chirurgiczne, które zwiększają precyzję zabiegów. Również rolnictwo korzysta z nowoczesnych maszyn takich jak traktory czy kombajny, które usprawniają procesy uprawy oraz zbioru plonów. Wreszcie, maszyny odgrywają kluczową rolę w logistyce i transporcie – pojazdy ciężarowe oraz systemy automatycznego magazynowania przyczyniają się do efektywnego zarządzania łańcuchami dostaw.

Jakie są etapy testowania maszyn przed ich wdrożeniem

Testowanie maszyn to kluczowy etap procesu projektowania, który ma na celu zapewnienie ich prawidłowego działania oraz bezpieczeństwa użytkowników. Proces ten zazwyczaj rozpoczyna się od testów jednostkowych poszczególnych komponentów maszyny, aby upewnić się, że każdy element działa zgodnie z założeniami projektowymi. Następnie przeprowadza się testy integracyjne, które mają na celu sprawdzenie współpracy różnych systemów w ramach jednej maszyny. Ważnym krokiem jest także testowanie funkcjonalności całego urządzenia w warunkach rzeczywistych – tzw. testy polowe pozwalają ocenić działanie maszyny w jej naturalnym środowisku pracy. Podczas tego etapu inżynierowie monitorują parametry pracy maszyny oraz identyfikują ewentualne problemy związane z jej działaniem. Po zakończeniu testów polowych następuje analiza wyników oraz ewentualne modyfikacje konstrukcji lub parametrów pracy maszyny. Ważne jest również przeprowadzenie testów bezpieczeństwa, które mają na celu zapewnienie ochrony użytkowników przed potencjalnymi zagrożeniami związanymi z obsługą urządzenia.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn

Podczas projektowania maszyn inżynierowie mogą napotkać wiele pułapek i błędów, które mogą negatywnie wpłynąć na jakość finalnego produktu. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz specyfiki branży, co prowadzi do stworzenia rozwiązania nieadekwatnego do realnych potrzeb rynku. Kolejnym problemem jest brak uwzględnienia aspektów ergonomicznych i bezpieczeństwa użytkowników, co może skutkować poważnymi konsekwencjami zdrowotnymi lub finansowymi dla firmy. Inżynierowie często popełniają także błąd polegający na niewłaściwym doborze materiałów lub technologii produkcji, co wpływa na trwałość i funkcjonalność maszyny. Zbyt duża koncentracja na estetyce projektu zamiast na jego funkcjonalności to kolejna pułapka, która może prowadzić do problematycznych rozwiązań technicznych. Dodatkowo brak odpowiedniej dokumentacji technicznej może utrudnić późniejsze etapy produkcji oraz serwisowania urządzenia.

Jakie znaczenie ma współpraca zespołowa w projektowaniu maszyn

Współpraca zespołowa odgrywa kluczową rolę w procesie projektowania maszyn, ponieważ wymaga zaangażowania specjalistów z różnych dziedzin wiedzy. Inżynierowie mechanicy muszą współpracować z elektronikami, programistami oraz specjalistami od materiałoznawstwa, aby stworzyć kompleksowe rozwiązanie spełniające wszystkie wymagania techniczne i użytkowe. Efektywna komunikacja między członkami zespołu pozwala na szybsze identyfikowanie problemów oraz podejmowanie decyzji dotyczących zmian w projekcie. Praca zespołowa sprzyja także kreatywności – różnorodność perspektyw i doświadczeń członków zespołu może prowadzić do innowacyjnych pomysłów i rozwiązań technicznych.