Konstruowanie i projektowanie maszyn to proces, który wymaga zrozumienia wielu zasad inżynieryjnych oraz umiejętności praktycznych. Podstawową zasadą jest zdefiniowanie celu, dla którego maszyna ma być stworzona. Ważne jest, aby określić, jakie funkcje ma spełniać oraz jakie problemy ma rozwiązywać. Następnie należy przeprowadzić analizę wymagań technicznych, które obejmują zarówno aspekty mechaniczne, jak i elektroniczne. Kolejnym krokiem jest stworzenie wstępnego projektu, który uwzględnia wszystkie istotne elementy konstrukcyjne. W tym etapie inżynierowie często korzystają z programów CAD, które umożliwiają wizualizację pomysłu oraz jego symulację. Po zatwierdzeniu wstępnego projektu następuje etap prototypowania, gdzie powstaje pierwszy model maszyny. Prototyp pozwala na testowanie rozwiązań oraz identyfikację ewentualnych błędów w konstrukcji. W miarę postępu prac nad projektem kluczowe jest również uwzględnienie aspektów ekonomicznych, takich jak koszt produkcji oraz dostępność materiałów.

Jakie narzędzia są używane w projektowaniu maszyn

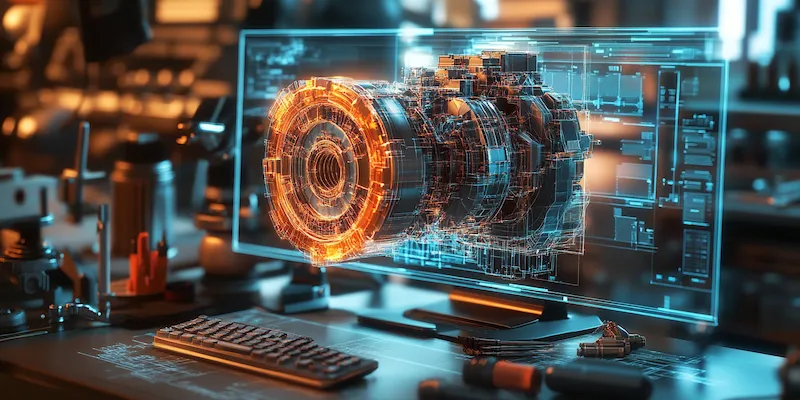

W procesie projektowania maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają inżynierów na różnych etapach pracy. Jednym z najważniejszych narzędzi są programy komputerowe do projektowania wspomaganego komputerowo (CAD), które umożliwiają tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dzięki nim inżynierowie mogą łatwo wprowadzać zmiany w projekcie i analizować różne warianty konstrukcyjne. Kolejnym istotnym narzędziem są symulatory, które pozwalają na testowanie działania maszyny w warunkach wirtualnych przed jej fizycznym wykonaniem. Symulacje pomagają wykrywać potencjalne problemy i optymalizować parametry pracy maszyny. Warto również wspomnieć o narzędziach do analizy wytrzymałości materiałów, które pozwalają ocenić, czy konstrukcja będzie wystarczająco mocna i trwała. Współczesne technologie umożliwiają także zastosowanie druku 3D do szybkiego prototypowania elementów maszyny, co znacznie przyspiesza proces projektowania. Oprócz tego inżynierowie korzystają z arkuszy kalkulacyjnych do obliczeń finansowych oraz analizy kosztów produkcji.

Jakie są najczęstsze błędy w konstruowaniu maszyn

Podczas konstruowania i projektowania maszyn inżynierowie mogą napotkać wiele pułapek i popełniać błędy, które mogą prowadzić do nieefektywności lub awarii gotowego produktu. Jednym z najczęstszych błędów jest brak dokładnej analizy wymagań użytkownika przed rozpoczęciem projektu. Bez jasnego zrozumienia potrzeb klienta można stworzyć maszynę, która nie spełnia oczekiwań lub nie działa zgodnie z zamierzonymi funkcjami. Innym powszechnym problemem jest niedostateczne testowanie prototypu przed wdrożeniem do produkcji seryjnej. Testy powinny obejmować różnorodne scenariusze użytkowania, aby upewnić się, że maszyna działa poprawnie w różnych warunkach. Często zdarza się również, że inżynierowie ignorują aspekty ergonomiczne podczas projektowania maszyn, co może prowadzić do trudności w obsłudze lub zwiększonego ryzyka kontuzji dla operatorów. Niezwykle ważne jest także odpowiednie dobranie materiałów; użycie niewłaściwych komponentów może skutkować niską jakością końcowego produktu lub jego krótką żywotnością. Ponadto niedostateczna dokumentacja techniczna może utrudnić późniejsze serwisowanie maszyny oraz jej modyfikacje.

Jakie są nowoczesne trendy w projektowaniu maszyn

W ostatnich latach konstruowanie i projektowanie maszyn ewoluowało pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W ramach tego trendu coraz częściej stosuje się roboty przemysłowe oraz systemy automatyki przemysłowej, które mogą wykonywać skomplikowane zadania bez potrzeby interwencji człowieka. Kolejnym istotnym kierunkiem rozwoju jest integracja Internetu Rzeczy (IoT) z maszynami przemysłowymi, co umożliwia zbieranie danych na temat ich pracy oraz optymalizację procesów w czasie rzeczywistym. Dzięki temu możliwe jest przewidywanie awarii oraz planowanie konserwacji jeszcze przed wystąpieniem problemu. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju w projektowaniu maszyn; inżynierowie coraz częściej poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych. Dodatkowo rozwój sztucznej inteligencji otwiera nowe możliwości w zakresie analizy danych i podejmowania decyzji dotyczących optymalizacji pracy maszyn.

Jakie umiejętności są niezbędne w konstruowaniu maszyn

Konstruowanie i projektowanie maszyn to dziedzina, która wymaga od inżynierów posiadania szerokiego wachlarza umiejętności technicznych oraz interpersonalnych. Przede wszystkim kluczowa jest znajomość zasad mechaniki, materiałoznawstwa oraz dynamiki, które stanowią fundamenty inżynierii mechanicznej. Inżynierowie muszą być w stanie analizować siły działające na konstrukcję oraz przewidywać, jak różne materiały będą reagować w różnych warunkach. Umiejętność korzystania z programów CAD jest również niezbędna, ponieważ pozwala na tworzenie precyzyjnych modeli 3D oraz rysunków technicznych. Oprócz umiejętności technicznych, ważne są także zdolności analityczne, które pozwalają na rozwiązywanie problemów oraz podejmowanie decyzji opartych na danych. Komunikacja jest kolejnym istotnym aspektem; inżynierowie często pracują w zespołach i muszą skutecznie przekazywać swoje pomysły oraz współpracować z innymi specjalistami. Umiejętność zarządzania projektami również staje się coraz bardziej cenna, ponieważ pozwala na efektywne planowanie i realizację zadań w określonym czasie oraz budżecie.

Jakie są etapy procesu konstruowania maszyn

Proces konstruowania i projektowania maszyn można podzielić na kilka kluczowych etapów, które prowadzą od pomysłu do gotowego produktu. Pierwszym krokiem jest identyfikacja problemu lub potrzeby, którą ma rozwiązać nowa maszyna. Następnie następuje faza badań, gdzie inżynierowie analizują istniejące rozwiązania oraz zbierają informacje na temat wymagań technicznych i oczekiwań użytkowników. Kolejnym etapem jest opracowanie koncepcji, która obejmuje stworzenie wstępnych szkiców oraz modeli 3D. W tym momencie ważne jest również przeprowadzenie analizy wykonalności projektu, aby upewnić się, że zaproponowane rozwiązanie jest realistyczne pod względem technicznym i finansowym. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie opracowywane są wszystkie elementy maszyny oraz jej systemy sterowania. Po zakończeniu tego etapu powstaje prototyp, który jest testowany w różnych warunkach pracy. Testowanie pozwala na identyfikację ewentualnych usterek oraz optymalizację działania maszyny.

Jakie są wyzwania związane z konstruowaniem maszyn

Konstruowanie i projektowanie maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość końcowego produktu oraz jego efektywność. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko zmieniających się technologii i standardów branżowych. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami rynkowymi, aby móc tworzyć innowacyjne rozwiązania. Kolejnym istotnym wyzwaniem jest zarządzanie kosztami produkcji; inżynierowie muszą znaleźć równowagę między jakością a ceną materiałów oraz procesów produkcyjnych. Ponadto, zmieniające się przepisy dotyczące ochrony środowiska oraz bezpieczeństwa pracy stawiają dodatkowe wymagania przed projektantami maszyn. Warto również zwrócić uwagę na kwestie związane z ergonomią; maszyny muszą być zaprojektowane tak, aby były łatwe w obsłudze i minimalizowały ryzyko kontuzji dla operatorów. Wreszcie, współpraca z różnymi interesariuszami, takimi jak klienci czy dostawcy komponentów, może być trudna ze względu na różnorodność oczekiwań i potrzeb.

Jakie są zastosowania nowoczesnych maszyn w przemyśle

Nowoczesne maszyny znajdują szerokie zastosowanie w różnych gałęziach przemysłu, co znacząco wpływa na efektywność produkcji oraz jakość oferowanych produktów. W przemyśle motoryzacyjnym wykorzystuje się zaawansowane roboty do montażu pojazdów, co pozwala na zwiększenie precyzji i redukcję czasu produkcji. W sektorze spożywczym nowoczesne maszyny służą do automatyzacji procesów pakowania oraz kontroli jakości produktów, co zapewnia większą higienę i bezpieczeństwo żywności. W branży elektronicznej stosuje się skomplikowane maszyny do montażu komponentów elektronicznych, które wymagają dużej precyzji i szybkości działania. Również w przemyśle chemicznym nowoczesne technologie umożliwiają automatyzację procesów produkcyjnych, co przyczynia się do zwiększenia wydajności oraz redukcji kosztów operacyjnych. W ostatnich latach rośnie również znaczenie maszyn wykorzystywanych w logistyce; automatyczne systemy magazynowe pozwalają na efektywne zarządzanie zapasami oraz optymalizację procesów transportowych.

Jakie są przyszłe kierunki rozwoju technologii maszyn

Przyszłość konstruowania i projektowania maszyn zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz innowacyjnym rozwiązaniom. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; robotyka stanie się jeszcze bardziej zaawansowana dzięki zastosowaniu sztucznej inteligencji i uczenia maszynowego. To pozwoli na tworzenie autonomicznych systemów produkcyjnych zdolnych do samodzielnego podejmowania decyzji oraz optymalizacji procesów bez potrzeby interwencji człowieka. Kolejnym istotnym trendem będzie rozwój technologii Internetu Rzeczy (IoT), która umożliwi integrację maszyn z siecią internetową; dzięki temu możliwe będzie zbieranie danych o pracy urządzeń w czasie rzeczywistym oraz ich analiza w celu poprawy efektywności operacyjnej. Zrównoważony rozwój stanie się również kluczowym elementem przyszłych projektów; inżynierowie będą poszukiwać ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych, aby minimalizować wpływ produkcji na środowisko naturalne. Dodatkowo rozwój technologii druku 3D otworzy nowe możliwości w zakresie prototypowania i produkcji niestandardowych elementów maszyn.