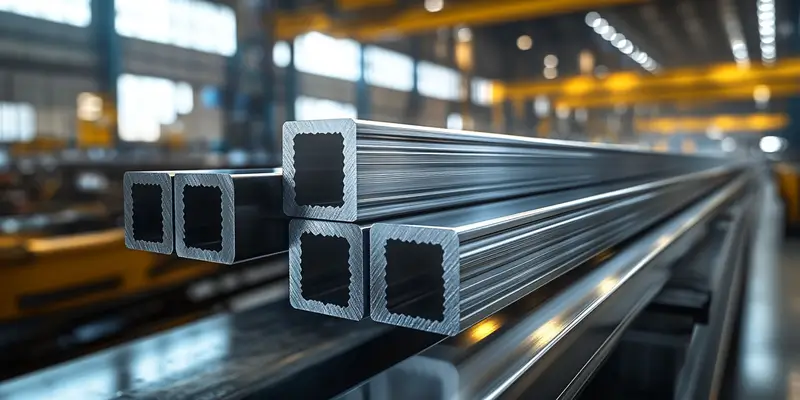

Stal nierdzewna to materiał, który cieszy się dużym uznaniem w różnych branżach ze względu na swoje unikalne właściwości. Jednym z najważniejszych aspektów stali nierdzewnej jest jej niemagnetyczność, co czyni ją idealnym wyborem w zastosowaniach, gdzie magnetyzm może być problematyczny. Właściwości te wynikają z jej składu chemicznego oraz struktury krystalicznej. Stal nierdzewna zawiera chrom, który tworzy warstwę tlenku na powierzchni metalu, co zapobiega korozji. Dodatkowo, stal nierdzewna może zawierać nikiel, który stabilizuje strukturę austenityczną, co również wpływa na jej niemagnetyczność. Warto zauważyć, że nie wszystkie rodzaje stali nierdzewnej są niemagnetyczne. Na przykład, stal nierdzewna typu ferrytowego może wykazywać pewne właściwości magnetyczne. Niemniej jednak, większość stali austenitycznych, które są powszechnie stosowane w przemyśle spożywczym i medycznym, pozostaje niemagnetyczna nawet po obróbce mechanicznej.

Jakie są zastosowania stali nierdzewnej ze względu na jej niemagnetyczność

Zastosowanie stali nierdzewnej w różnych dziedzinach przemysłu jest niezwykle szerokie i różnorodne. Niemagnetyczność tego materiału sprawia, że jest on szczególnie ceniony w branżach wymagających wysokiej precyzji oraz odporności na korozję. W medycynie stal nierdzewna znajduje zastosowanie w produkcji narzędzi chirurgicznych oraz implantów, gdzie kontakt z ciałem ludzkim wymaga materiałów neutralnych dla organizmu. W przemyśle spożywczym stal nierdzewna jest wykorzystywana do produkcji urządzeń do przechowywania i przetwarzania żywności, ponieważ nie reaguje z jedzeniem ani nie wpływa na jego smak. Ponadto stal nierdzewna jest często stosowana w budownictwie do produkcji balustrad oraz elementów dekoracyjnych, gdzie estetyka i trwałość mają kluczowe znaczenie. W elektronice stal nierdzewna może być używana do obudów urządzeń, które muszą być odporne na zakłócenia elektromagnetyczne.

Czy stal nierdzewna zawsze pozostaje niemagnetyczna po obróbce

Obróbka stali nierdzewnej może wpływać na jej właściwości magnetyczne, co jest istotnym zagadnieniem dla inżynierów oraz projektantów. W przypadku stali austenitycznej, która jest zazwyczaj niemagnetyczna, procesy takie jak spawanie czy walcowanie mogą prowadzić do pojawienia się lokalnych obszarów o właściwościach magnetycznych. Zjawisko to jest związane z transformacją struktury krystalicznej pod wpływem wysokich temperatur oraz naprężeń mechanicznych. W praktyce oznacza to, że choć większość stali austenitycznych pozostaje niemagnetyczna po obróbce, istnieje ryzyko wystąpienia magnetyzmu w wyniku niewłaściwego procesu technologicznego. Dlatego ważne jest, aby podczas projektowania i produkcji wyrobów ze stali nierdzewnej uwzględniać te aspekty oraz stosować odpowiednie metody obróbcze. W przypadku stali ferrytowej sytuacja jest inna; ten typ stali z definicji wykazuje właściwości magnetyczne i nie nadaje się do zastosowań wymagających materiałów niemagnetycznych.

Jakie są różnice między stalą austenityczną a ferrytową

Różnice między stalą austenityczną a ferrytową są kluczowe dla zrozumienia ich zastosowań oraz właściwości fizycznych. Stal austenityczna charakteryzuje się wysoką odpornością na korozję oraz doskonałymi właściwościami mechanicznymi, co czyni ją idealnym materiałem do zastosowań w trudnych warunkach atmosferycznych oraz chemicznych. Jest to również materiał niemagnetyczny, co sprawia, że znajduje szerokie zastosowanie w medycynie i przemyśle spożywczym. Z drugiej strony stal ferrytowa ma niższą odporność na korozję i wytrzymałość mechaniczną w porównaniu do stali austenitycznej. Jest ona magnetyczna i często stosowana tam, gdzie wymagane są materiały o właściwościach ferromagnetycznych. Różnice te wynikają głównie z różnego składu chemicznego oraz struktury krystalicznej obu typów stali. Stal austenityczna zawiera większe ilości niklu i chromu, co stabilizuje jej strukturę i nadaje jej charakterystyczne cechy. Natomiast stal ferrytowa ma prostszą strukturę krystaliczną i mniejszą zawartość niklu.

Jakie są korzyści z używania stali nierdzewnej w przemyśle

Stal nierdzewna jest materiałem, który oferuje szereg korzyści, co czyni go niezwykle popularnym w różnych gałęziach przemysłu. Jedną z najważniejszych zalet stali nierdzewnej jest jej odporność na korozję, co sprawia, że jest idealnym wyborem do zastosowań w trudnych warunkach atmosferycznych oraz w środowiskach chemicznych. Dzięki temu stal nierdzewna nie wymaga częstej konserwacji ani wymiany, co przekłada się na niższe koszty eksploatacji. Kolejną istotną zaletą jest jej trwałość i wytrzymałość mechaniczna, co pozwala na produkcję elementów konstrukcyjnych o dużej nośności. Stal nierdzewna jest również łatwa do formowania i obróbki, co umożliwia tworzenie skomplikowanych kształtów i detali. W dodatku, jej estetyka sprawia, że jest często wykorzystywana w projektach architektonicznych oraz wzornictwie przemysłowym. W kontekście ochrony środowiska stal nierdzewna jest materiałem ekologicznym, ponieważ można ją poddać recyklingowi bez utraty jej właściwości.

Jakie są różne rodzaje stali nierdzewnej i ich zastosowania

Stal nierdzewna występuje w różnych klasach i rodzajach, które różnią się składem chemicznym oraz właściwościami fizycznymi. Najpopularniejsze rodzaje to stal austenityczna, ferrytowa i martenzytyczna. Stal austenityczna, zawierająca nikiel i chrom, charakteryzuje się doskonałą odpornością na korozję oraz wysoką plastycznością. Jest szeroko stosowana w przemyśle spożywczym, medycznym oraz budowlanym. Stal ferrytowa, która ma prostszą strukturę krystaliczną, jest mniej odporna na korozję, ale wykazuje właściwości magnetyczne. Znajduje zastosowanie głównie w produkcji elementów wymagających ferromagnetyzmu, takich jak magnesy czy niektóre urządzenia elektroniczne. Z kolei stal martenzytyczna charakteryzuje się wysoką twardością i wytrzymałością mechaniczną, co czyni ją idealnym materiałem do produkcji narzędzi skrawających oraz elementów maszyn przemysłowych. Każdy z tych rodzajów stali ma swoje unikalne właściwości i zastosowania, dlatego ważne jest dobranie odpowiedniego typu stali do konkretnego projektu czy branży.

Jakie są metody obróbki stali nierdzewnej dla uzyskania najlepszych efektów

Obróbka stali nierdzewnej wymaga zastosowania odpowiednich metod technologicznych ze względu na jej unikalne właściwości fizyczne i chemiczne. Do najczęściej stosowanych metod obróbczych należą cięcie laserowe, gięcie oraz spawanie. Cięcie laserowe to precyzyjna metoda pozwalająca na uzyskanie skomplikowanych kształtów z zachowaniem wysokiej dokładności wymiarowej. Gięcie stali nierdzewnej odbywa się zazwyczaj przy użyciu pras krawędziowych lub walców giętarskich, co pozwala na formowanie elementów o różnych kątach i promieniach bez ryzyka pęknięć czy deformacji. Spawanie stali nierdzewnej również wymaga specjalistycznych technik; najczęściej stosuje się spawanie TIG lub MIG, które zapewniają wysoką jakość połączeń oraz minimalizują ryzyko powstawania wad materiałowych. Dodatkowo ważne jest odpowiednie przygotowanie powierzchni przed obróbką oraz stosowanie właściwych narzędzi skrawających wykonanych z materiałów odpornych na ścieranie.

Jakie są najnowsze technologie związane ze stalą nierdzewną

W ostatnich latach rozwój technologii związanych ze stalą nierdzewną znacząco przyspieszył, co otworzyło nowe możliwości dla przemysłu i inżynierii. Nowoczesne technologie obejmują m.in. zaawansowane metody spawania oraz obróbki CNC (Computer Numerical Control), które pozwalają na automatyzację procesów produkcyjnych i zwiększenie precyzji wykonania elementów ze stali nierdzewnej. Innowacyjne technologie takie jak 3D printing (druk 3D) zaczynają być wykorzystywane do produkcji prototypów oraz skomplikowanych komponentów ze stali nierdzewnej, co znacznie skraca czas realizacji projektów oraz obniża koszty produkcji. Ponadto rozwijane są nowe powłoki ochronne dla stali nierdzewnej, które zwiększają jej odporność na korozję oraz uszkodzenia mechaniczne. Technologie te mają kluczowe znaczenie dla branż takich jak motoryzacja czy lotnictwo, gdzie niezawodność i trwałość materiałów są absolutnie kluczowe.

Jak dbać o stal nierdzewną aby zachować jej właściwości

Aby stal nierdzewna zachowała swoje wyjątkowe właściwości przez długi czas, konieczne jest przestrzeganie kilku zasad dotyczących jej pielęgnacji i konserwacji. Przede wszystkim należy regularnie czyścić powierzchnie ze stali nierdzewnej za pomocą łagodnych detergentów oraz miękkich ściereczek lub gąbek; unikaj używania drucianych szczotek lub agresywnych środków czyszczących, które mogą zarysować powierzchnię metalu. Ważne jest również usuwanie plam z rdzy czy osadów mineralnych natychmiast po ich zauważeniu; można to zrobić za pomocą specjalistycznych preparatów przeznaczonych do pielęgnacji stali nierdzewnej lub domowych roztworów kwasu cytrynowego czy octu. Należy pamiętać o tym, że kontakt z niektórymi substancjami chemicznymi może prowadzić do uszkodzenia powłoki ochronnej stali; dlatego warto unikać długotrwałego kontaktu z chlorem czy innymi silnymi środkami chemicznymi.

Jakie są przyszłe kierunki rozwoju technologii związanych ze stalą nierdzewną

Przyszłość technologii związanych ze stalą nierdzewną wydaje się być bardzo obiecująca dzięki ciągłemu postępowi w dziedzinie materiałoznawstwa oraz inżynierii procesowej. W miarę rosnącego zapotrzebowania na materiały o lepszych właściwościach mechanicznych i chemicznych naukowcy pracują nad nowymi stopami stali nierdzewnej, które będą bardziej odporne na ekstremalne warunki pracy oraz korozję. Równocześnie rozwijane są technologie recyklingu stali nierdzewnej, które pozwolą na bardziej efektywne wykorzystanie surowców naturalnych oraz zmniejszenie wpływu przemysłu na środowisko naturalne. W kontekście cyfryzacji przemysłu warto zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwi monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz optymalizację zużycia energii i surowców podczas obróbki stali nierdzewnej. Inwestycje w automatyzację procesów produkcyjnych będą miały kluczowe znaczenie dla zwiększenia wydajności oraz jakości produktów ze stali nierdzewnej w przyszłości.